در این نوع از فرایندها، از یک سیستم سرمازا[1] جهت تامین برودت موردنیاز استفاده میشود. این سیستم، حرارت را از جریان های سرد شونده واحد (منبع حرارتی) گرفته و آن را به یک سطح دمائی بالاتر (چاه حرارتی) پس میدهد. چاه حرارتی در صنایع فرایندی می تواند سرویس جانبی آب خنک کننده[2] واحد، هوای محیط اطراف، جریانهای گرم شونده واحد و یا تبخیرکننده[3] یک چرخه سرمازای دیگر باشد. معمولا هر اندازه سطح دمائی برودت موردنیاز فرایند، کاهش می یابد، سیستم سرمازای آن نیز پیچیدهتر میشود. عموما سیستم های تامین برودت دماپائین[4] نسبت به سرویس های جانبی تامین گرمایش[5] مانند سیستم های بخار، به علت هزینه های بالای سرمایه گذاری[6] و عملیاتی[7] واحد متراکم کننده آن، گرانتر می باشند. هزینه توان مصرفی[8] کمپرسورها، هزینه غالب عملیاتی سیستم سرمازا میباشد.

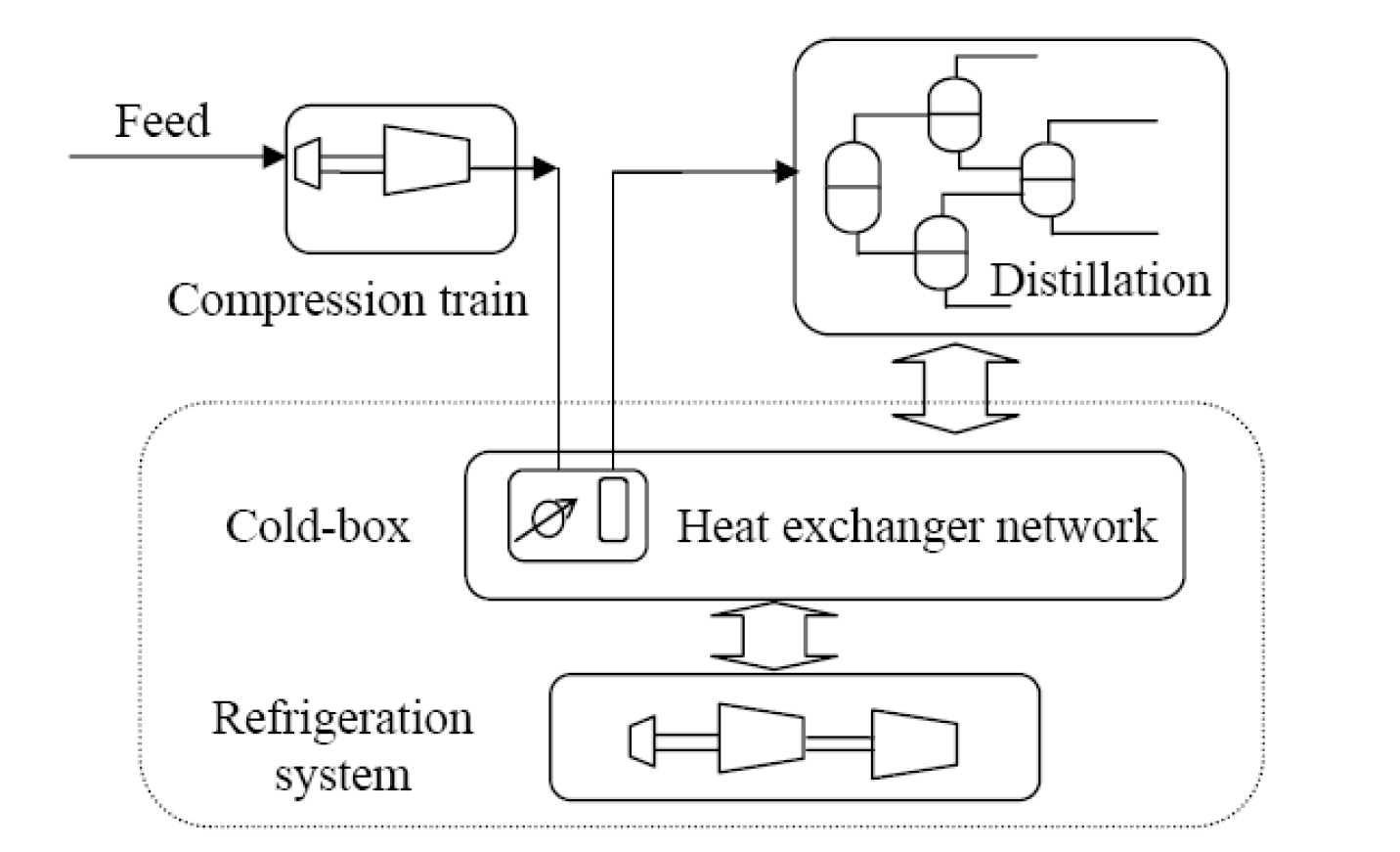

معمولا یک فرایند دما پائین از سه جزء اصلی زیر تشکیل میشود:

· هسته فرایندی[9] (به طور مثال برج های واحد جداساز)

· شبکه مبدل های حرارتی[10]

· سیستم سرمازا[11]

شکل1 ارتباط بین اجزاء مختلف یک فرایند جداسازی دماپائین را نشان میدهد. طراحی فرایندهای دماپایین معمولا از هسته فرآیند مانند یک راکتور یا برج های جداکننده شروع میشود و با طراحی شبکه مبدل های حرارتی و سیستم سرمازا ادامه مییابد. سه جزء فوق الذکر کاملا به هم وابسته بوده و هرگونه تغییر یا اصلاحی در هسته فرایندی و یا شبکه مبدل های حرارتی باعث تغییر پارامترهای سیستم سرمازا شامل توان مصرفی، سطح دمائی و میزان برودت موردنیاز و... خواهد شد و همین اندرکنش های موجود بین اجزاء، طراحی سیستم سرمازا را در فرایندهای دماپائین پیچیده مینماید.

شکل1: ارتباط بین هسته فرایند، شبکه مبدل ها و سیستم سرمازای یک فرایند دماپائین]1[

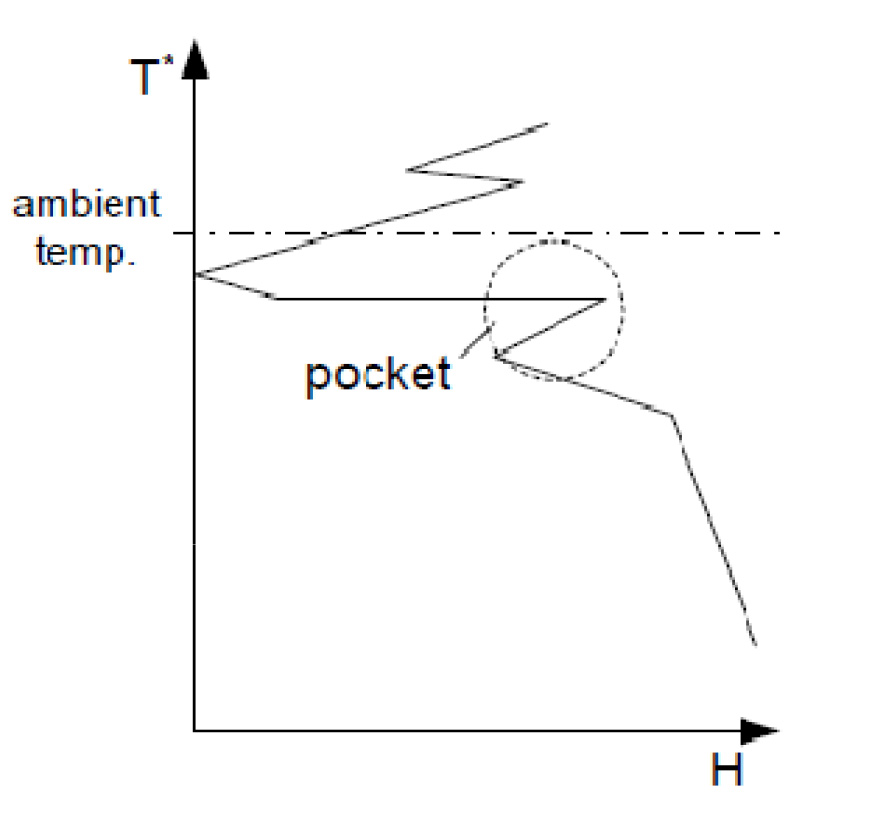

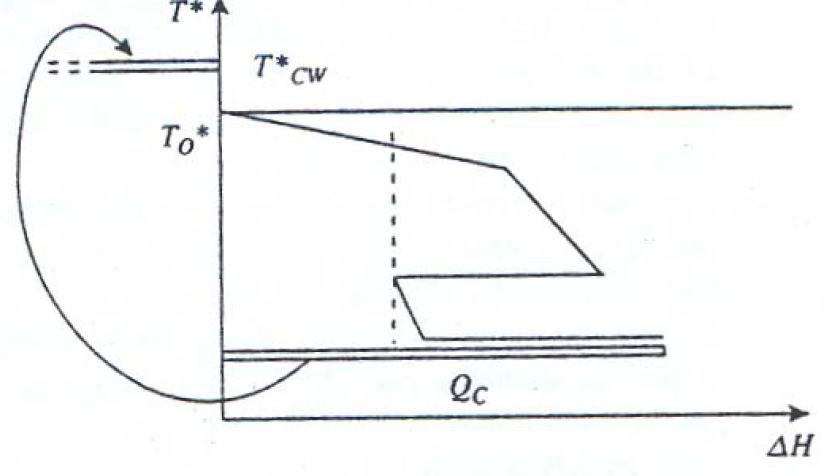

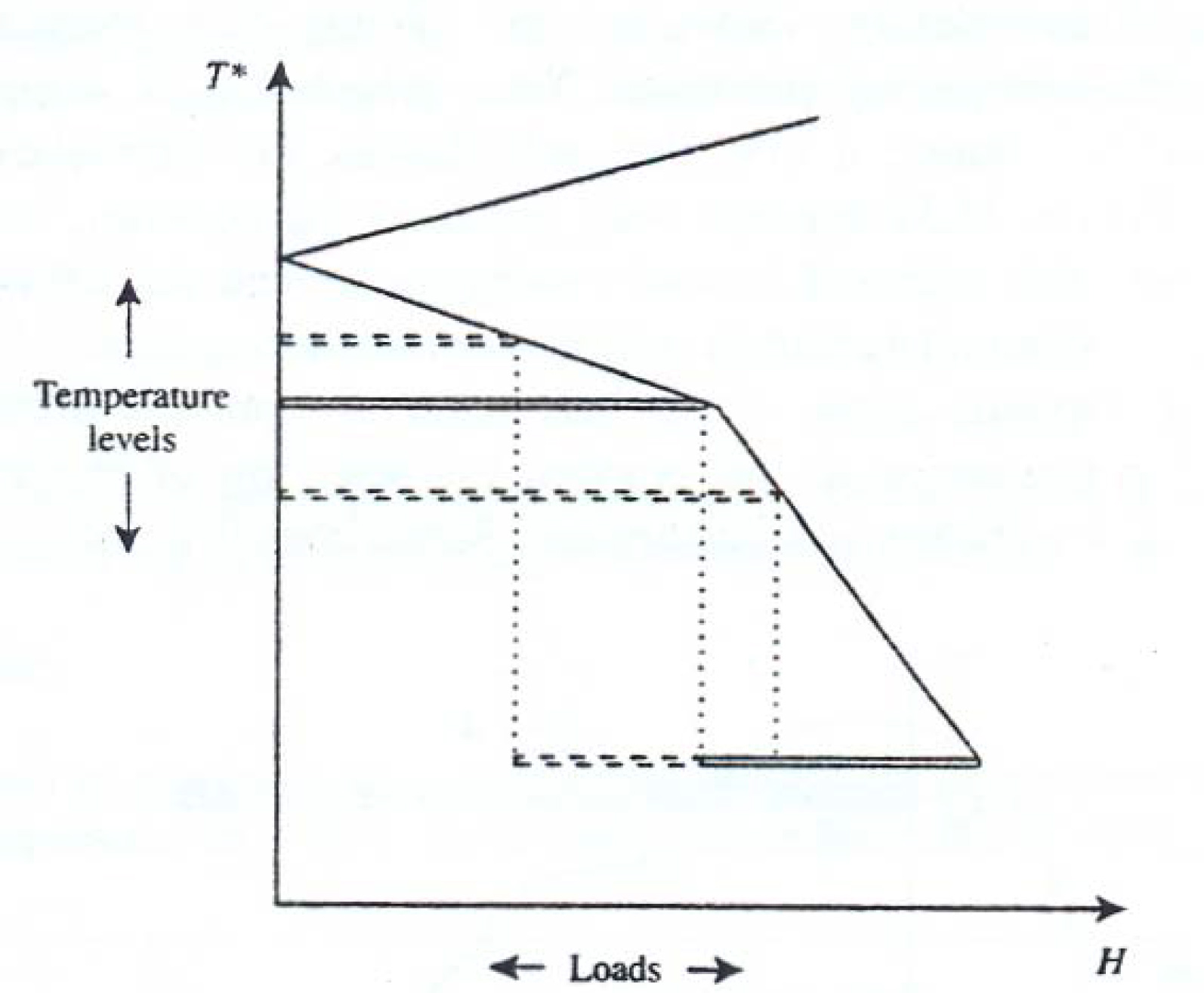

به عنوان مثال، شکل 2 که نمودار جامع ترکیبی[12](GCC) یک فرایند دماپائین نمونه را نشان میدهد، درنظر بگیرید. این نمودار بیانگر منابع گرم و سرد موجود در فرایند و یا به عبارتی چشمه ها و چاه های حرارتی فرایند میباشد. واضح است که طراحی بهینه سیستم سرمازا بدون در نظر گرفتن هسته فرایندی و یکپارچه سازی[13] بین آنها امکانپذیر نمی باشد.

شکل 2: نمودار GCC یک فرایند دماپائین نمونه]1[

فرایندهای دماپائین[14] به علت هزینه های بالای تجهیزات و انرژی موردنیاز از جمله صنایع فرایندی هزینه بر[15] میباشند. قسمت عمدهای از این هزینه ها (25% الی50%)، مربوط به سیستم سرمازای آنهاست]1[. لذا، طراحی بهینه سیستم سرمازا از نظر میزان مصرف انرژی و همچنین هزینه های سرمایه گذاری از پارامترهای تاثیرگذار در بهینه سازی کل فرایند می باشد و به همین دلیل، طراحی سیستم های سرمازا در این نوع فرایندها، همواره از موضوعات قابل تامل و چالش برانگیز در تحقیقات مهندسی بوده است.

1- طراحی سیستمهای سرمازا به منظور استفاده در فرایندهای شیمیایی دماپائین

کلیه سیستم های سرمازا را میتوان به چهار دسته کلی سیستم های تراکمی[16]، جاذب رطوبت[17] (دیسیکنت)، جذبی[18] و افشانکی[19] تقیسم نمود. از میان دسته بندی فوق الذکر، فقط سیستم های سرمازای تراکمی توانائی تامین برودت در سطوح دمائی بسیار پائین را دارا می باشند. لذا سیستم های سرمازای مورد استفاده در فرایندهای دماپائین همگی از نوع تراکمی می باشند که واحد متراکم کننده آن میتواند کمپرسورهای سانتریفوژ[20]، پیچی[21] و یا رفت و برگشتی[22] باشد. در ادامه به بررسی متغیرهای طراحی سیستم های سرمازای تراکمی به منظور استفاده در فرایندهای دماپائین می پردازیم.

2-1-انتخاب مبرد در سیستمهای سرمازای تراکمی

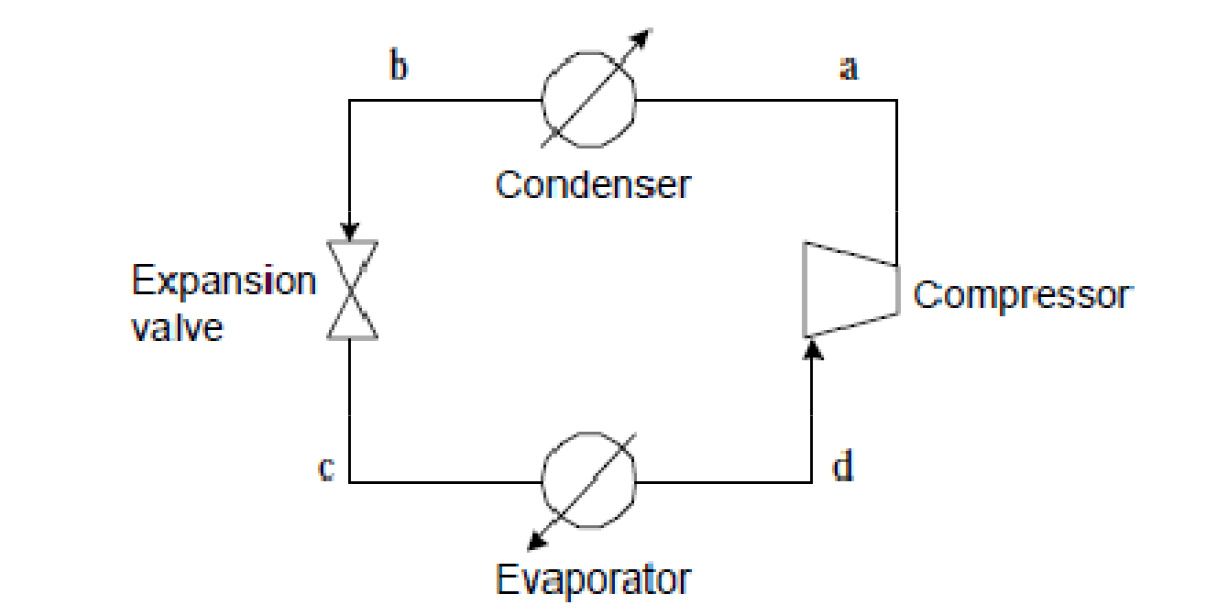

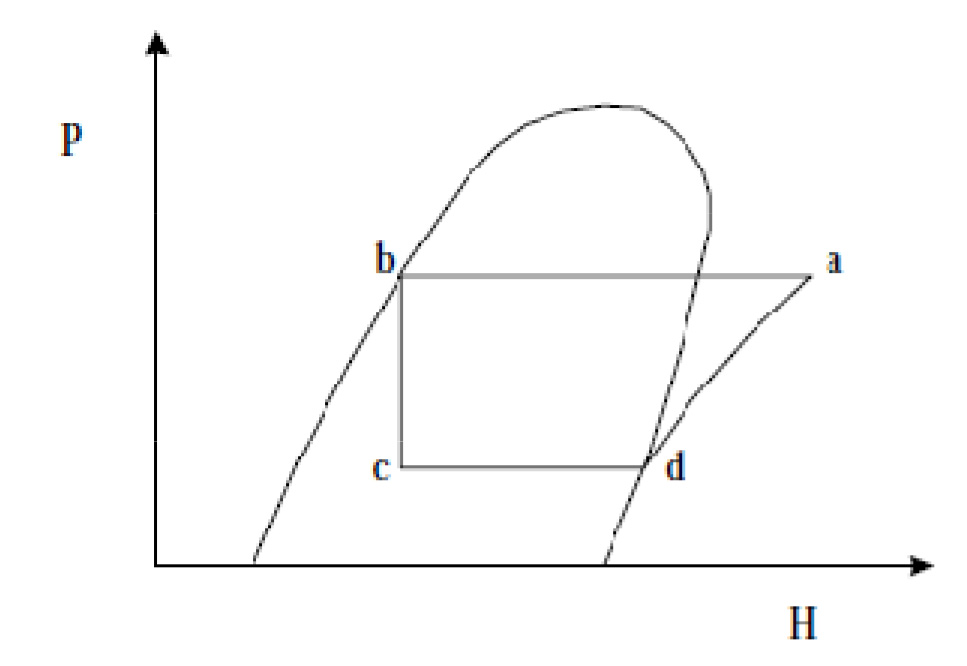

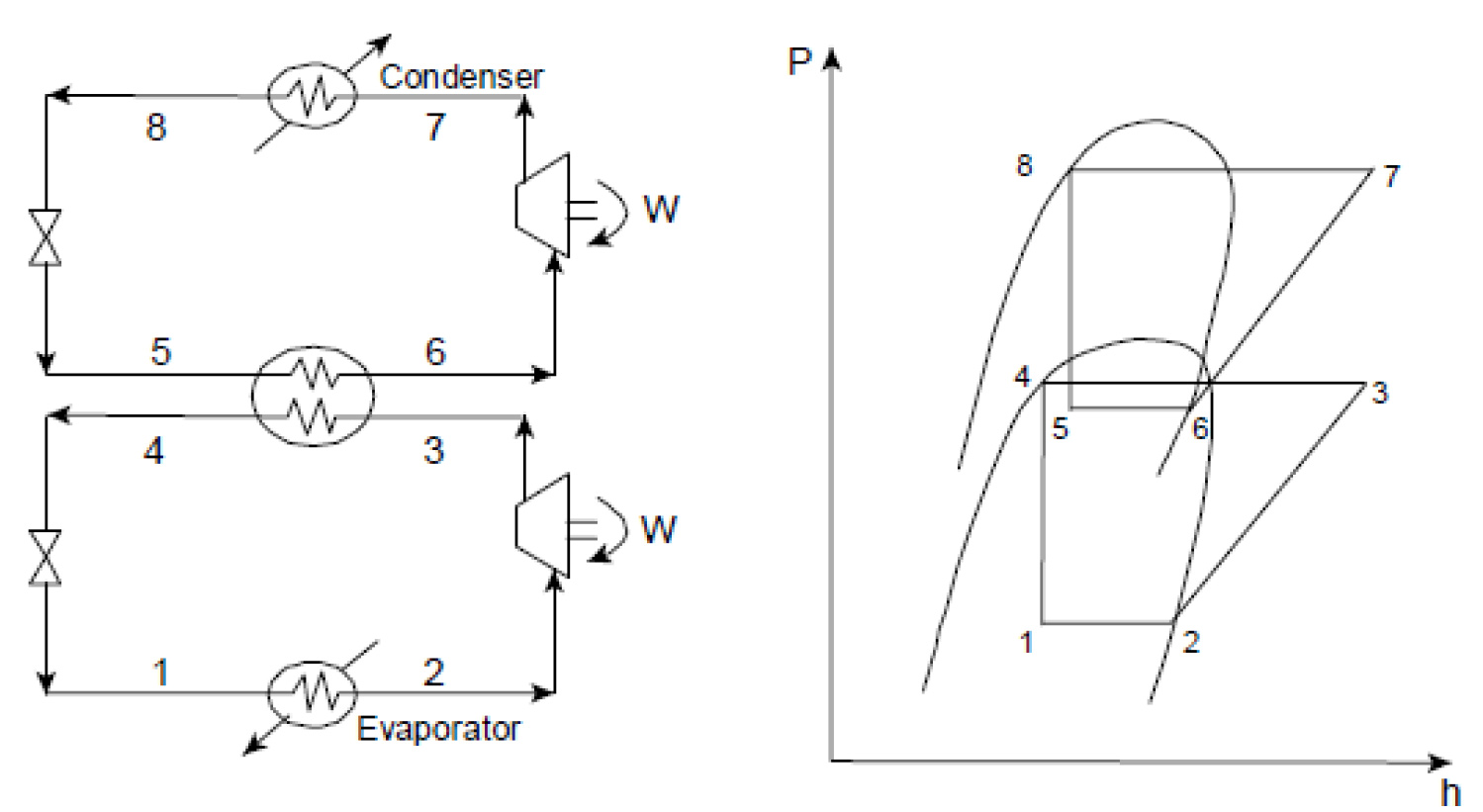

یک سیستم سرمازای تراکمی ساده[23] از چهار قسمت تشکیل میشود که عبارتند از: کمپرسور، چگالنده[24]، تبخیرکننده و شیرخفگی[25] (انبساط). شکل زیر شماتیکی از یک سیستم سرمازای تراکمی را نشان میدهد.

الف)شماتیک

ب)نمودار فشار-آنتالپی

شکل1-3: یک سیستم سرمازای ساده تراکمی ]2[

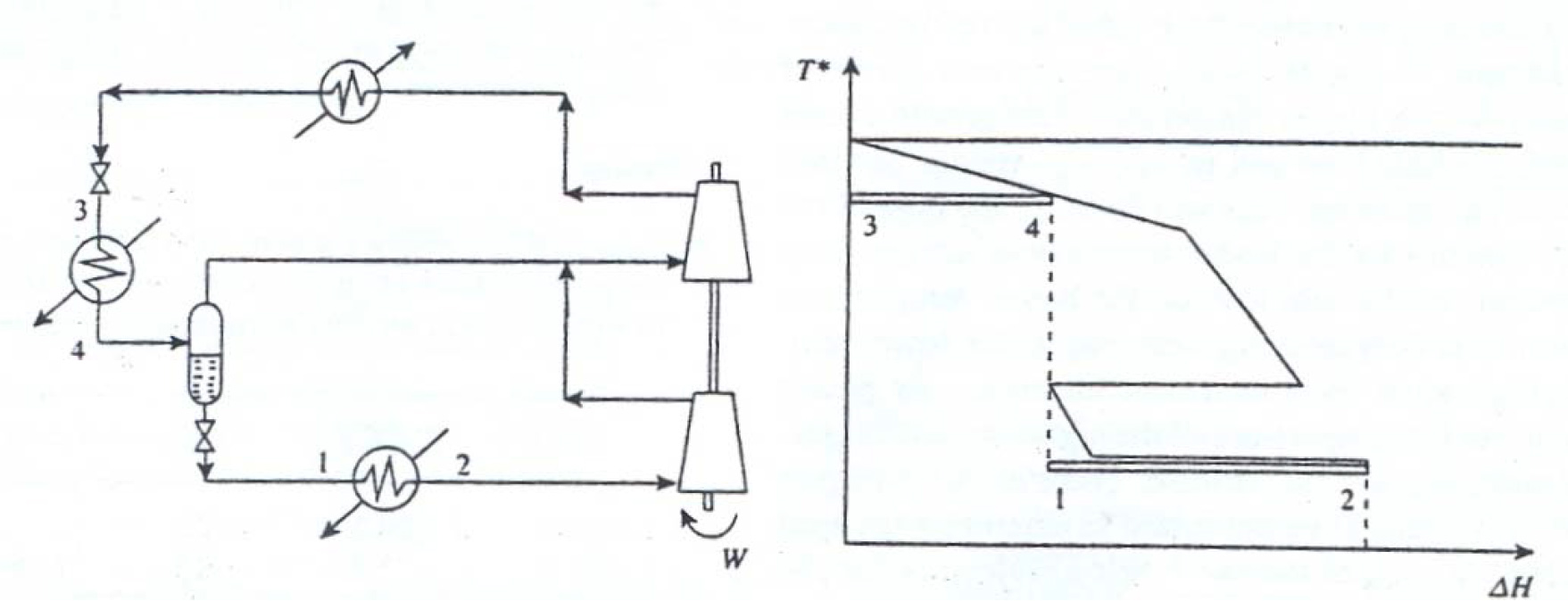

چنین چرخه های سادهای معمولا می توانند سرمایش تا -40°C را تامین کنند. هنگامی که به برودت در سطوح دمائی پائین نیاز باشد، باید از سیستم های سرمازای طبقه ای[26] (زنجیرهای) استفاده شود. این نوع سیستم ها شامل دو یا تعداد بیشتری چرخه سرمازا با مبردهای مختلف هستند. شکل 4 شماتیک سادهای از یک سیستم سرمازای دوطبقه ای را نشان میدهد. چرخه پائینی سیستم، حرارت را از سطح دمائی 1-2گرفته (تولید برودت) و به سطح دمائی 3-4 پس میدهد. چرخه فوقانی، حرارت را در سطح دمائی 5-6 از چگالنده چرخه پائینی گرفته و آن را به سطح دمائی 7-8 که یک چاه حرارتی خارجی است، انتقال میدهد.

شکل4: شماتیک ساده یک سیستم سرمازای دوطبقهای و نمودار فشار - آنتالپی آن ]2[

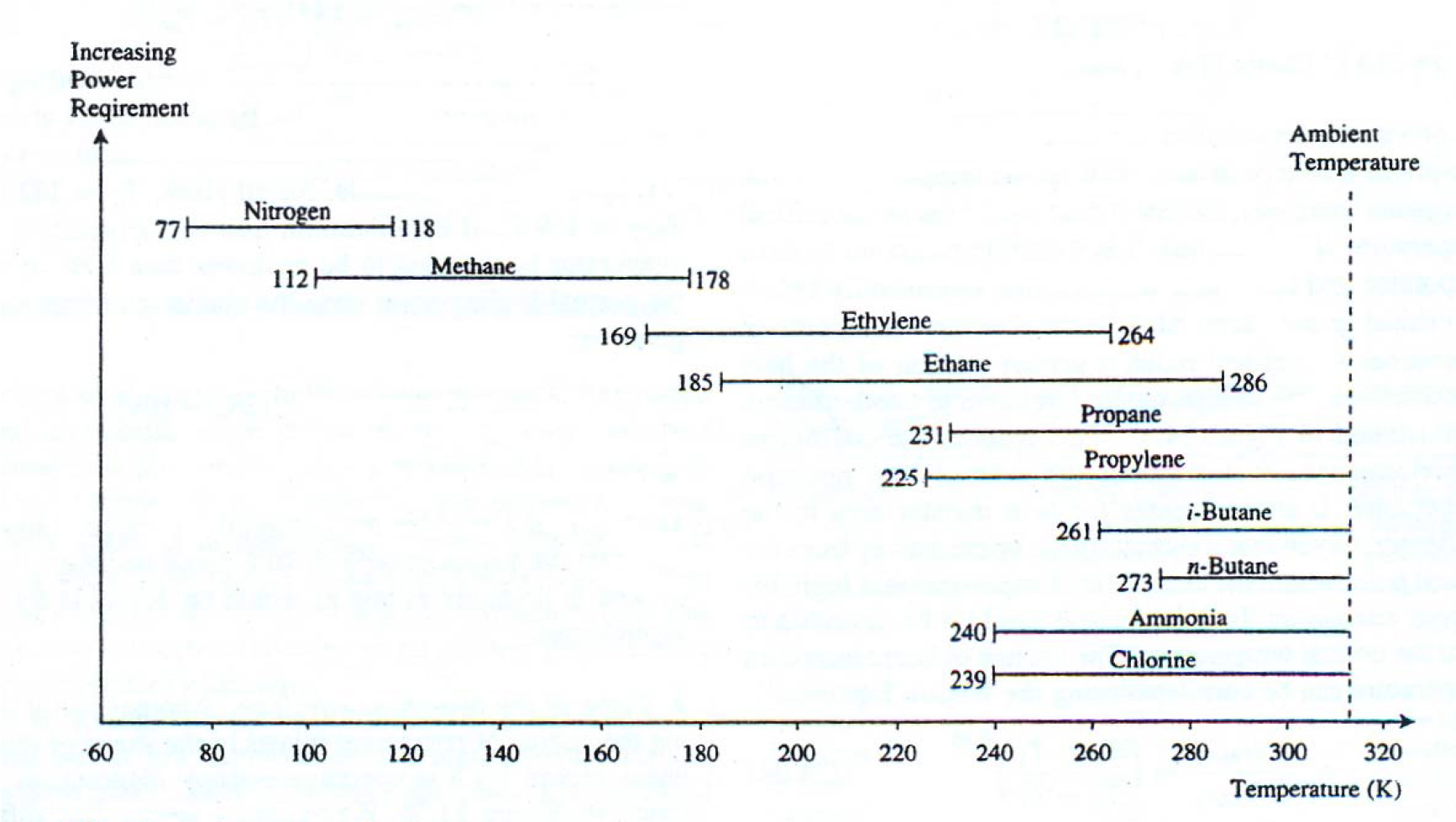

به دو دلیل باید از سیستمهای طبقه ای برای تولید برودت در سطوح دمائی پائین استفاده نمود: (1) معمولا مبردی را نمیتوان یافت که گستره دمائی وسیع بین دمای تبخیرکننده و چگالنده را پوشش دهد و (2) در صورت وجود یک مبرد، استفاده از آن جهت پوشش گستره وسیع دمائی بین دمای تبخیرکننده و چگالنده باعث افزایش توان مصرفی کمپرسورهای سیستم سرمازا میشود. شکل 5 گستره دمائی پیشنهادی را برای سیالات مختلف که در آن محدوده میتوانند به عنوان مبردی مناسب به کار گرفته شوند را نشان میدهد. مرز پائینی دمای سیال معادل با دمای نقطه جوش در فشار اتمسفریک میباشد. مرز بالائی پیشنهادی، دمائی است که گرمای نهان تبخیر آن برابر با 50% گرمای نهان تبخیر در فشار اتمسفریک است.

شکل5: گستره دمائی پیشنهادی برای سیالات مختلف به عنوان مبرد مناسب ]2[

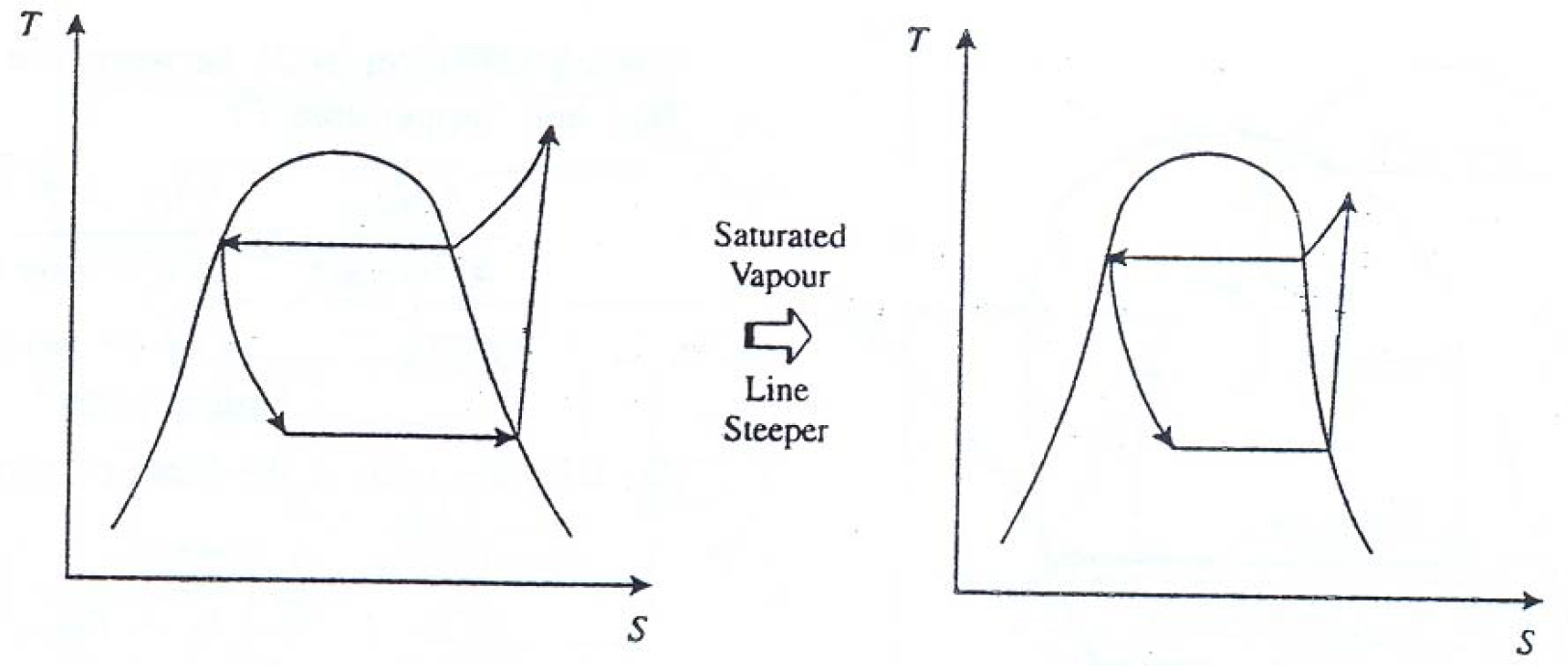

البته علاوه بر گستره دمائی مناسب باید ملاحظات دیگری نیز مانند پتانسیل تخریب لایه اوزن[27](ODP)، پتانسیل گرمایش کره زمین[28](GWP)، پایداری شیمیائی[29]، اشتعال پذیری[30]، غیر سمی بودن[31]، خورندگی[32] و خواص ترموینامیکی و فیزیکی در محدوده دمائی سرمایش را جهت انتخاب مبرد مناسب بررسی نمود. دمای تبخیر مبرد باید بسیار بالاتر از دمای انجماد آن در شرایط فشار عملیاتی سیستم سرمازا باشد. فشار مبرد در تبخیرکننده نباید کمتر از فشار اتمسفر باشد تا مشکلات مربوط به عملکرد صحیح سیستم در اثر نشتی به حداقل برسد. همچنین بالا بودن فشار عملیاتی مبرد منجر به افزایش هزینه های سرمایه گذاری به علت ضرورت استفاده از مواد مرغوب تر در تجهیزات سیستم سرمازا با فشار عملیاتی بالا، خواهد شد. نکته دیگر، لزوم بالا بودن گرمای نهان تبخیر در شرایط عملیاتی تبخیر است. در این حالت دبی مبرد چرخه سرمازا کمتر شده و توان مصرفی کمپرسور کاهش مییابد. عامل مهم دیگر در انتخاب مبرد، شکل منحنی T-S (دما-آنتروپی) مبرد در ناحیه دو فازی است. همانطور که در شکل 6 مشخص است، هرچه شیب مربوط به سمت راست منحنی تیزتر باشد، به سرویس جانبی خارجی[33] کمتری برای چگالش مبرد نیاز است.

شکل6: ارتباط بین انتخاب مبرد مناسب و شکل منحنی T-S]2[

2-2-آرایش چرخههای سرمازا

ارزش سیستم های سرمازا با ضریب عملکرد[34](COP) سنجیده می شود که برابر است با نسبت گرمای جذب شده در تبخیرکننده به انرژی مصرف شده در کمپرسور. امکان بهبود عملکرد چرخه سیستم سرمازا با استفاده از برخی تجهیزات جانبی و اعمال تغییراتی در آرایش چرخه وجود دارد. در واقع باید آرایش[35] چرخه سرمازا و چیدمان تجهیزات مختلف آن را نیز جزء متغیرهای طراحی سیستم محسوب نمود. در ذیل به توضیح مختصری در این باره میپردازیم:

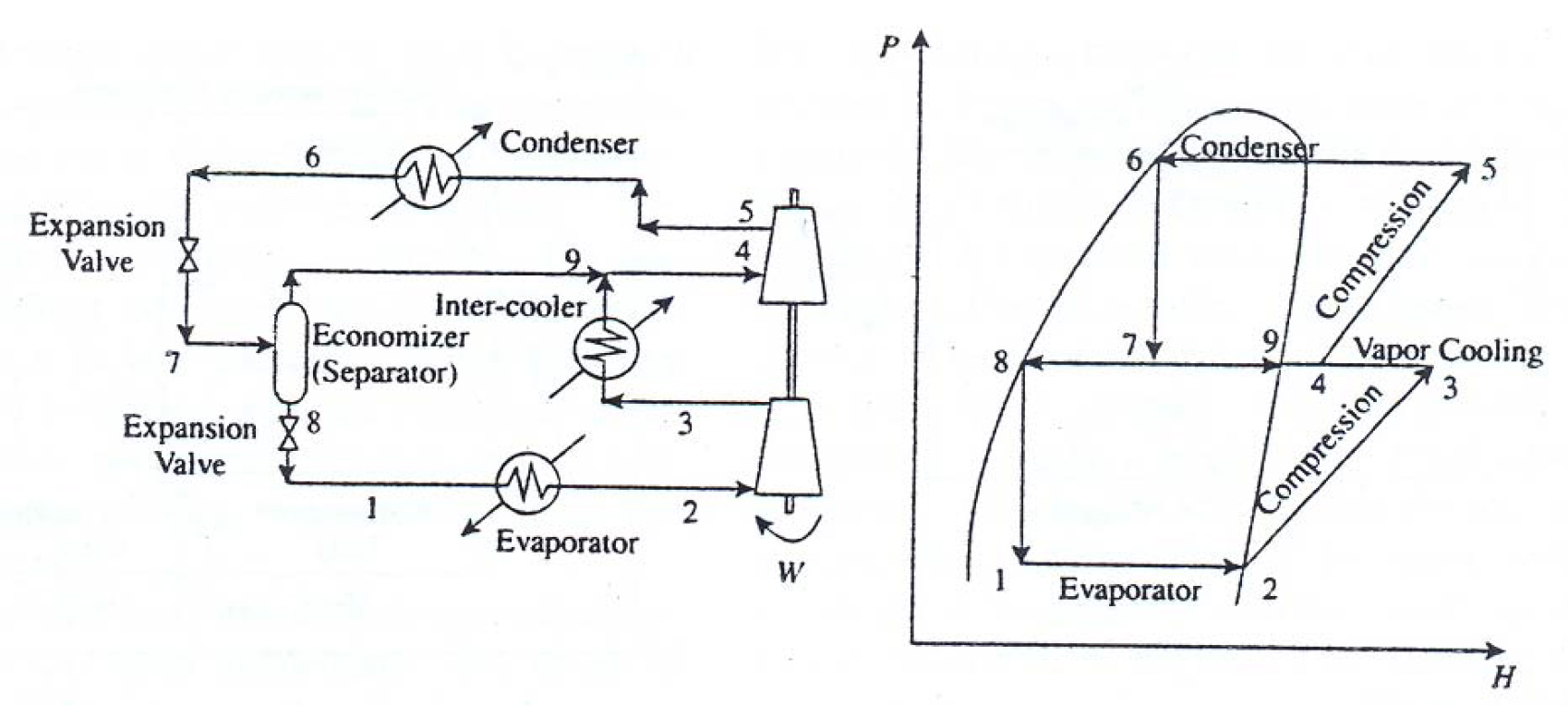

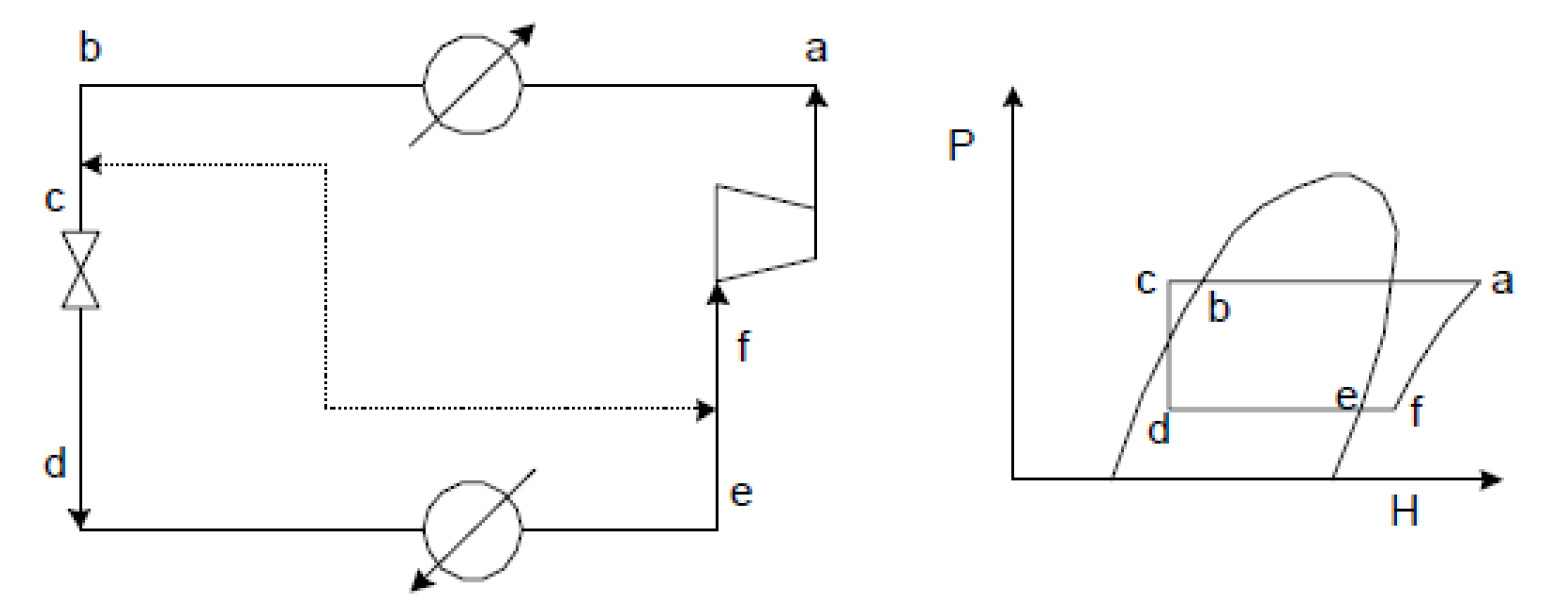

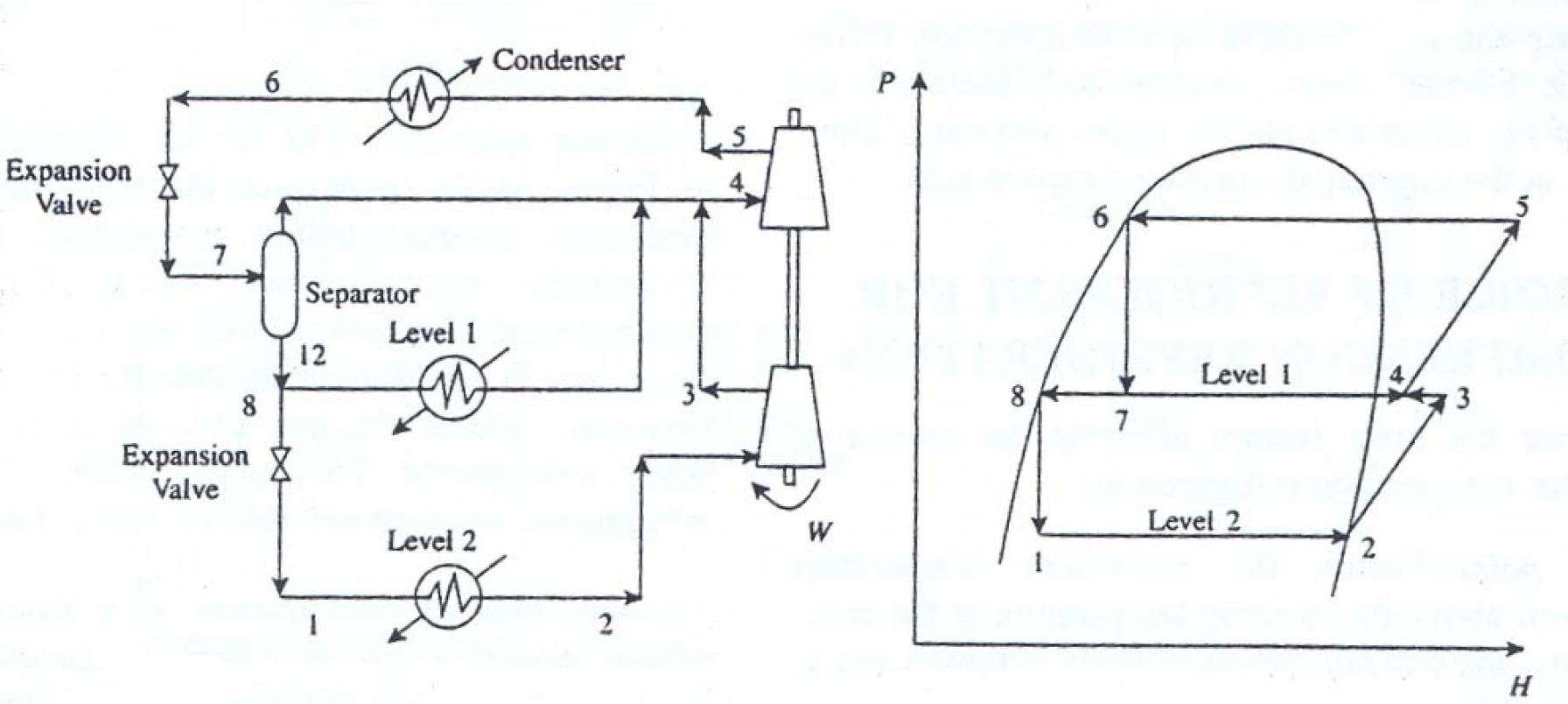

1- استفاده از جداکننده[36]: شکل 7 شماتیک چرخه سرمازا با جداکننده را نشان میدهد. مبرد چگالیده شده بعد از عبور از شیر خفگی به فشار میانی منبسط میشود. جریان دو فازی حاصل از انبساط وارد جداکننده شده و بخار و مایع از هم جدا میشوند. بخار توسط کمپرسور فشار بالا مکیده میشود و مایع وارد شیر خفگی دوم شده و دمای آن کاهش یافته و برودت لازم را تامین میکند. در این حالت، توان مصرفی به علت کاهش دبی جریان بخار عبوری از کمپرسور فشار پائین، کاهش مییابد.

2- استفاده از خنک کن میانی[37]: با استفاده از این تجهیز میتوان بخار داغ خروجی از کمپرسور فشار پائین را سرد نموده و بدین ترتیب توان مصرفی کمپرسور فشار بالا را کاهش داد (شکل 7). لازم به ذکر است که این تجهیز میتواند فرصتی برای یکپارچه سازی بین سیستم سرمازا و فرایند ایجاد نماید.

شکل 7: تراکم و انبساط چند مرحلهای با استفاده از جداکننده و خنککن میانی ]2[

3- استفاده از ظرف میانی[38]: این وسیله شبیه به جداکننده میباشد با این تفاوت که بخار و مایع خروجی از شیر خفگی اول به طور مستقیم در تماس با بخار داغ خروجی از کمپرسور فشار پائین قرار میگیرد و بدینترتیب بخار داغ خروجی از کمپرسور فشار پائین سرد شده و به حالت اشباع به کمپرسور فشار بالا فرستاده میشود (شکل 8).

از معایب استفاده از ظرف میانی و جداکننده، افزایش دبی جریان مبرد است که ممکن است هزینه های مربوط به آن بیشتر از صرفه جوئی ناشی از کاهش توان مصرفی چرخه باشد. از دیگر معایب این تجهیزات، افزایش یک سطح فشار میانی به سیستم است که میتواند منجر به افزایش هزینه سرمایه گذاری واحد متراکم کننده شود زیرا معمولا هزینه سرمایه گذاری اولیه چند کمپرسور با اندازه کوچک بیشتر از یک کمپرسور بزرگ است حتی اگر مجموع توان مصرفی کمپرسورهای کوچک کمتر باشد.

شکل 8: تراکم و انبساط چند مرحلهای با استفاده از ظرف میانی]2[

4- استفاده از مبدل بازیاب[39]: همانطور که در شکل 9 مشخص است در این حالت بخار اشباع خروجی از تبخیرکننده با مبرد اشباع ورودی به شیر خفگی تبادل حرارتی کرده و بخار داغ[40] شده و مایع، مادون سرد[41] میشود که منجر به افزایش مقدار مایع بعد از فرایند خفگی میشود. البته این امر در ازای افزایش توان مصرفی کمپرسور است. مزیت دیگر استفاده از بازیاب این است که میتوان از مواد ارزانتری در ساخت کمپرسور استفاده کرد چرا که استفاده از مواد مرغوبتر مواقعی که بخار ورودی به کمپرسور در حالت اشباع قرار دارد، ضروری است.

شکل 9: استفاده از بازیاب در سیستم سرمازا ]1[

5- استفاده از جوش آورها[42]: همانطور که در شکل 10 مشخص است، اگر در فرایند دماپائین مورد مطالعه، چاههای حرارتی وجود داشته باشد که بتوان مقداری از بخار داغ خروجی از کمپرسور را با اضافه نمودن یک چگالنده میانی با تبادل حرارتی بین بخار داغ و چاه های حرارتی چگالیده نمود (c-d)، میتوان بار حرارتی چگالنده اصلی (a-b) چرخه سرمازا را که با یک سرویس جانبی خارجی مانند آب خنک کننده واحد و یا هوای محیط اطراف تبادل حرارتی میکند، کاهش داد. در این حالت دبی بخار عبوری از کمپرسورهای فشار بالا، کاهش مییابد و درنتیجه توان مصرفی سیستم سرمازا کاهش مییابد.

شکل 10: شماتیک استفاده از پتانسیل جوشآورها در سیستم سرمازا و نمودار GCC آن ]1 [

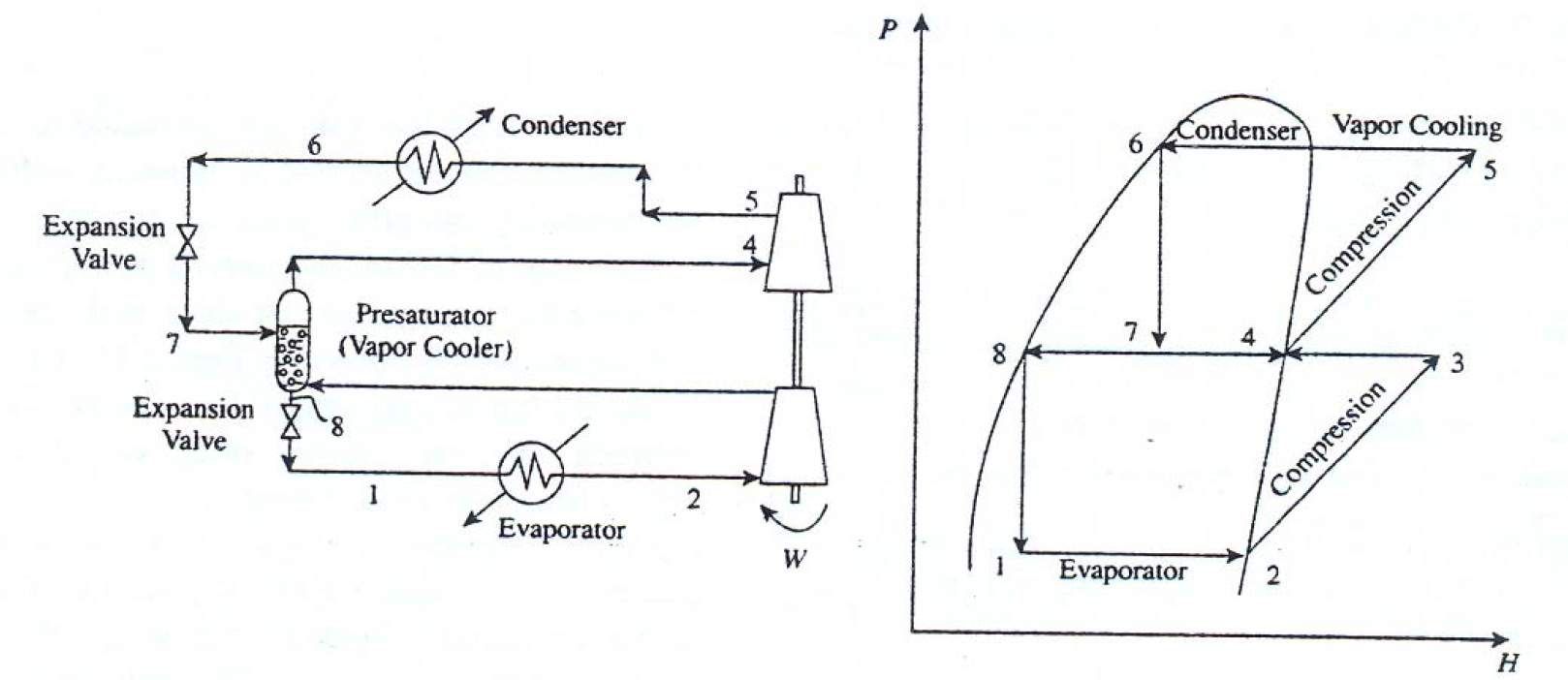

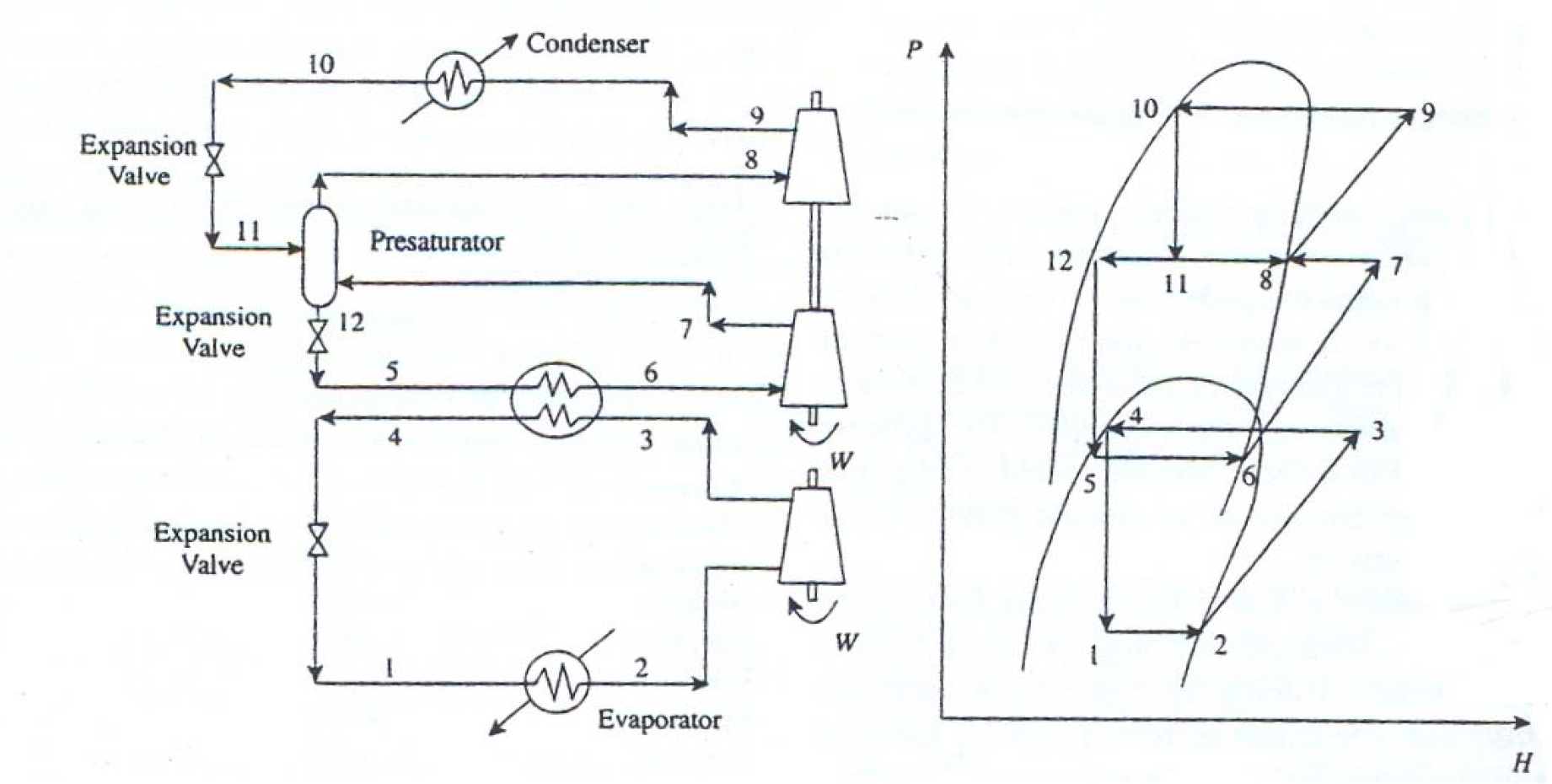

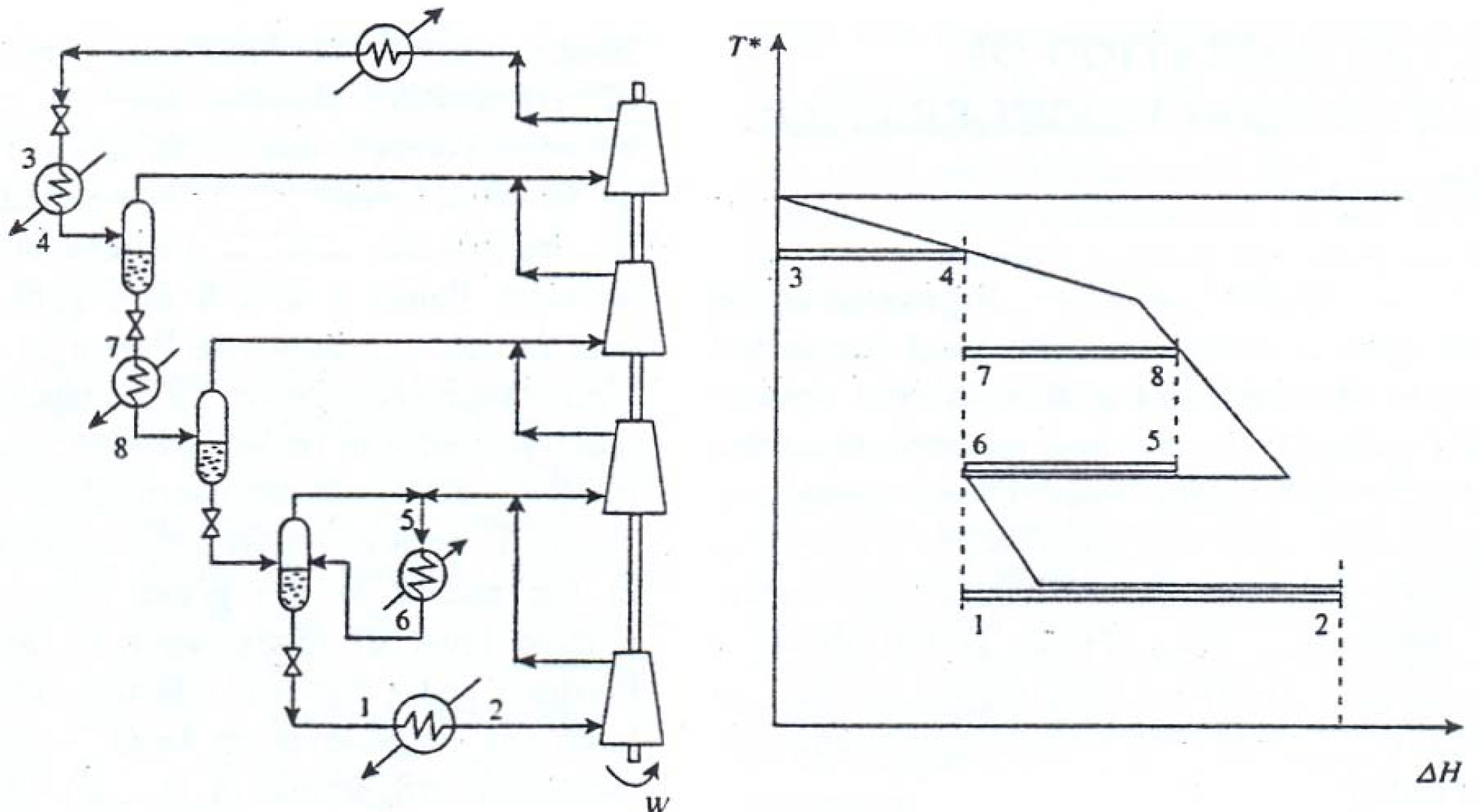

در ادامه لازم به ذکر است که به روش های مختلفی می توان سیستم های سرمازا را متناسب با سطح و میزان برودت موردنیاز فرایند دماپائین، طراحی و بهینه سازی نمود. به عنوان مثال، شکل 11 یک طرح از سیستم دوطبقه ای[43] با آرایش بهینه جهت تامین برودت در یک سطح دمائی بسیار پائین را نشان میدهد. شکل 12 یک سیستم سرمازای دوطبقه ای چند مرحله ای[44] را جهت تامین برودت در دو سطح دمائی نشان میدهد. همانطور که مشاهده میشود، طراحی آرایش سیستم سرمازا، از مهمترین و پیچیده ترین پارامترهای طراحی یک فرایند دماپائین است.

شکل11: سیستم سرمازای دوطبقه ای جهت تامین برودت در یک سطح دمائی]2[

شکل12: سیستم سرمازای دوطبقه ای جهت تامین برودت در دو سطح دمائی ]2[

2-3-یکپارچهسازی حرارتی سیستم سرمازا و هسته فرایندی

در یک فرایند دماپائین، تمامی چگالنده های واحد، منابع حرارتی بالقوه و تمامی جوش آورهای برجهای جداسازی، چاله های حرارتی بالقوه محسوب میشوند. وظیفه سیستم سرمازا گرفتن حرارت از چگالنده ها و دفع آن به جوش آورها و یا سایر چاه های حرارتی موجود است. هنگامیکه بیش از یک چاه و منبع حرارتی در فرایند وجود داشته باشد، طراحی و بهینه سازی سیستم سرمازا و شبکه مبدل های حرارتی آن بسیار پیچیده خواهد شد. در این شرایط، سیستم سرمازائی بهینه خواهد بود که از موقعیتهای یکپارچه سازی حرارتی حداکثر استفاده را کرده و باعث بیشترین صرفه جوئی در هزینه های مربوط به سیستمهای تامین سرمایش و گرمایش فرایند شوند. در ادامه با ذکر چند مثال، یکپارچهسازی حرارتی بین سیستم سرمازا و فرایند را به کمک منحنی جامع ترکیبی بررسی خواهیم کرد.

شکل 13-الف مثالی از یک چرخه سرمازای ساده را در مقابل منحنی جامع ترکیبی یک فرایند نمونه نشان میدهد. چرخه سرمازا، حرارت را در پائین ترین سطح دمائی از فرایند گرفته (تولید برودت) و به سیستم آب خنک کننده واحد، پس میدهد. اما با نگاهی دقیقتر به ساختار منحنی ترکیبی جامع متوجه میشویم که فرایند مورد مطالعه، به مقدار زیادی حرارت در دمای کمتر از آب خنک کننده نیاز دارد (بار گرمایشی)، لذا میتوان حرارت منتقل شده به سیستم آب خنک کننده واحد را به خود فرایند منتقل کرد (شکل 13-ب). با استفاده از این موقعیت، توان مصرفی چرخه سرمازا به علت کاهش اختلاف دمای بین تبخیرکننده و چگالنده، کاهش یافته و همچنین سیستم جانبی تامین گرمایش فرایند، حذف میشود. سرمایش و گرمایش موردنیاز فرایند در منطقه محصور[45] منحنی جامع ترکیبی از طریق تبادل حرارت بین جریانهای سرد و گرم تامین میشود.

الف) دفع حرارت به محیط

ب)دفع حرارت به فرایند

شکل13: یکپارچه سازی حرارتی بین چرخه سرمازای یک مرحلهای و فرایند ]2[

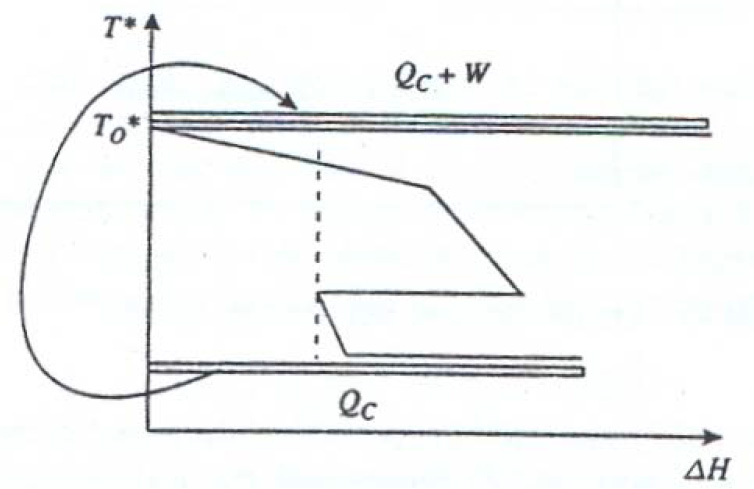

در مثال بعدی، با فرض ثابت بودن هسته فرایندی (ساختار منحنی جامع ترکیبی تغییری نکرده است)، یک چرخه سرمازای دومرحله ای[46] جهت تامین برودت موردنیاز فرایند در نظر گرفته شده است (شکل 14). در این حالت، به علت کاهش میانگین اختلاف دمای بین تبخیرکننده و چگالنده، توان مصرفی چرخه نسبت به مثال قبلی کمتر خواهد شد. البته کاهش توان مصرفی (هزینه عملیاتی) در ازای افزایش پیچیدگی چرخه سرمازا و درنتیجه افزایش هزینه سرمایه گذاری میباشد.

شکل14: یکپارچهسازی حرارتی بین چرخه سرمازای دو مرحلهای و فرایند ]2[

شکل 15 یک چرخه سرمازای پیچیده را در مقابل همان منحنی جامع ترکیبی نشان میدهد. سطوح تولید برودت در این چرخه، سطوح دمائی 1-2 و 3-4میباشند (مانند شکل 14). اما همانطور که در منحنی جامع ترکیبی مشخص است، فرایند مورد مطالعه دارای چاه حرارتی است، لذا میتوان با استفاده از یک جوشآور (شکل 10)، مقداری از بخار داغ خروجی از کمپرسور فشارپائین را چگالیده نمود (5-6). استفاده از این موقعیت، توازن حرارتی[47] را در منقطه محصور به هم میریزد که با افزودن یک سطح جدید تولید برودت (7-8) این مشکل حل خواهد شد. لازم به ذکر است که با استفاده از این چرخه سرمازای سه مرحله ای، شبکه مبدل حرارتی بین جریانی در منطقه محصور حذف میشود.

شکل15: استفاده از چاههای فرایند در یکپارچهسازی حرارتی بین چرخه سرمازا و فرایند ]2[

در یکپارچه سازی حرارتی بین سیستم سرمازا و فرایند، هنگامی که شیب منحنی جامع ترکیبی صفر و یا نزدیک به صفر است، تعیین سطوح دمائی تولید برودت سیستم سرمازا مسئلهای پیچیدهای نیست و یا به عبارتی درجه آزادی صفر است (شکل 13). اما هنگام یکپارچه سازی بین سیستم سرمازا و فرایندی که ساختار منحنی جامع ترکیبی آن، شیبدار است، با یک مسئله چند درجه آزادی برخورد میکنیم. به عنوان مثال، منحنی جامع ترکیبی شکل 16 چرخه سرمازای دومرحله ای آن را درنظر بگیرید. هر اندازه میزان برودت مربوط به سطح دمائی بالاتر را کاهش دهیم، توان مصرفی موردنیاز مربوط به آن سطح کاهش مییابد. با کاهش میزان برودت مربوط به سطح دمائی بالا، میزان برودت سطح دمائی پائین، افزایش یافته که به نوبه خود باعث افزایش توان مصرفی موردنیاز خواهد شد. لذا در این مثال با یک مسئله یک درجه آزادی سروکار داریم که باید با یک روش بهینهسازی مناسب، میزان برودت مربوط به هر سطح تعیین شود.

شکل16: بهینهسازی سطوح دمائی سیستم سرمازا ]2[

نازی رحیمی1، مصطفی مافی 2

1- شرکت ملی صنایع پتروشیمی، شرکت پژوهش و فناوری پتروشیمی، تهران، صندوق پستی 1435884711 ، n.rahimi@npc-rt.ir

2- گروه مهندسی مکانیک، دانشگاه بینالمللی امام خمینی، m.mafi@eng.ikiu.ac.ir

مراجع

1. G.C. Lee“Optimal design and analysis of refrigeration systems for low-temperature processes”, PhD Thesis, UMIST, UK, 2001.

2. R. Smith R, “Chemical process design and integration”, John Wiley & Sons: New York, 2004.

[2]. Cooling Water System

[4]. Low Temperature Refrigeration System

[10]. Heat Exchanger Network (HEN)

[11]. Refrigeration System

[12]. Grand Composite Curve

[14]. Low Temperature Processes

[23]. Single Compression Refrigeration Cycle

[26]. Cascade Refrigeration System

[27]. Ozone Depletion Potential

[28]. Global Warming Potential

[33]. External Utility System

[34]. Coefficient of Performance

[39]. Suction Vapor-Liquid Heat Exchanger

[43]. Cascade Refrigeration System

[44]. Multistage Cascade Refrigeration System

[46]. Two-stage Refrigeration Cycle