در این تحقیق ضمن مدلسازی و شبیه سازی عددی انتقال حرارت به روش دینامیک سیالات محاسباتی (CFD)، به مدل سازی و بهینه سازی احتراق به روش باندگراف در شرایط مختلف عملیاتی و محیطی پرداخته شده است. از طرفی با انجام اندازه گیری دما از سطوح مختلف کوره و کویل های حرارتی، نتایج حل عددی مورد ارزیابی قرار گرفته است. ضمناً با اندازه گیری و آنالیز گازهای خروجی اقدام به تعیین شرایط بهینه کارکرد مشعل ها در وضعیت های مختلف شده و نتایج حاصله از تحلیلهای عددی و نرم افزاری مورد ارزیابی و بهبود قرار گرفته است. در انتها بر اساس نتایج حاصل از تحلیل انتقال حرارت در کوره و مشعل، نتایج اندازه گیری ها در سایت، آنالیز گازهای حاصل از احتراق و مدلسازی و بهینه سازی احتراق در مشعل ها، راهکارهای مختلف اصلاحی جهت کاهش مصرف سوخت و تلفات حرارتی در کوره ها، کاهش درصد هوای اضافی و افزایش راندمان احتراق نظیر درصد بهینه ترکیب سوخت در شرایط مختلف بهره برداری و محیطی، استفاده از پوشش های سرامیکی روی لوله ها جهت افزایش ضریب تشعشع و بهبود راندمانع کوره و بررسی تاثر هر پیشنهاد ارائه شده است.

واژههای کلیدی: شبیه سازی عددی، اندازه گیری، کوره، مشعل، بهینه سازی مصرف سوخت، اتلاف انرژی

مقدمه

شرکت سهامی پتروشیمی برزویه بعنوان یکی از بزرگترین مجتمع های پتروشیمی تولید کننده مواد آروماتیک در جهان از جمله طرح های استراتژیک شرکت ملی صنایع پتروشیمی ایران بوده است که در منطقه ویژه اقتصادی انرژی پارس واقع در بندر عسلویه استان بوشهر در حاشیه شمالی خلیج فارس احداث شده است. یکی از واحدهای مهم این مجموعه، واحد ریفورمینگ می باشد که شامل کوره های مختلفی می باشد که در این مقاله به بررسی انتقال حرارت و تلفات حرارتی از کوره های سری 3000 پرداخته می شود.

شکل 1: نمایی از شرکت پتروشیمی نوری (برزویه)

ضرورت و هدف از انجام پژوهش

- تلفات بسیار بالای انرژی از بخشهای مختلف کوره های واحد ریفرمینگ پتروشیمی نوری (برزویه) و از سویی اهمیت مصرف بهینه انرژی و کاهش آن

- بررسی وضعیت عایق کاری سطوح و نیز کارکرد مشعل ها، استاندارد و بهینه سازی عملکرد آنها

- کاهش تلفات انرژی، افزایش راندمان حرارتی و بهینه سازی مصرف انرژی در کوره های ریفرمینگ پتروشیمی نوری (برزویه)

- کاهش دمای هیترها و لذا بهبود مسئله HSE برای کارکرد پرسنل در اطراف آن

- حذف تلفات حرارتی در نتیجه کاهش قیمت تمام شده محصول و سودآوری

مراحل انجام کار و اقدامات انجام شده

- مدلسازی نرم افزاری و انجام تحلیل های حرارتی جهت تعیین اتلاف انرژی از بخش های مختلف کوره ها و هیترها

- بهینه سازی و کاهش مصرف انرژی و ارائه راه کارهای عملی جهت کاهش تلفات حرارتی و استانداردسازی

- مناسب سازی عایق های حرارتی در سطوح مختلف هیترها جهت کاهش تلفات حرارتی و کاهش مصرف سوخت و انرژی

- بررسی وضعیت عایق کاری سطوح و بروز رسانی کارکرد کوره ها و هیترها از نظر انرژی و حرارت

- بررسی کارکرد مشعل ها، استاندارد و بهینه سازی عملکرد آنها و درصورت لزوم ارائه جدول جدید نحوه بهره برداری

- اندازه گیری و آنالیز گازهای خروجی از کوره و اندازه گیری دما در سطوح کوره، ارزیابی و مقایسه با نتایج حل عددی

- بررسی راههای مختلف کاهش تلفات حرارتی، افزایش راندمان و بهینه سازی مصرف انرژی در کوره های واحد ریفرمینگ

- مدلسازی نرم افزاری و انجام تحلیل های حرارتی جهت تعیین اتلاف انرژی از بخش های کوره های واحد ریفرمینگ پتروشیمی نوری، استانداردسازی و ارائه پیشنهادات کاربردی

مدل سازی و شبیه سازی عددی کوره ها

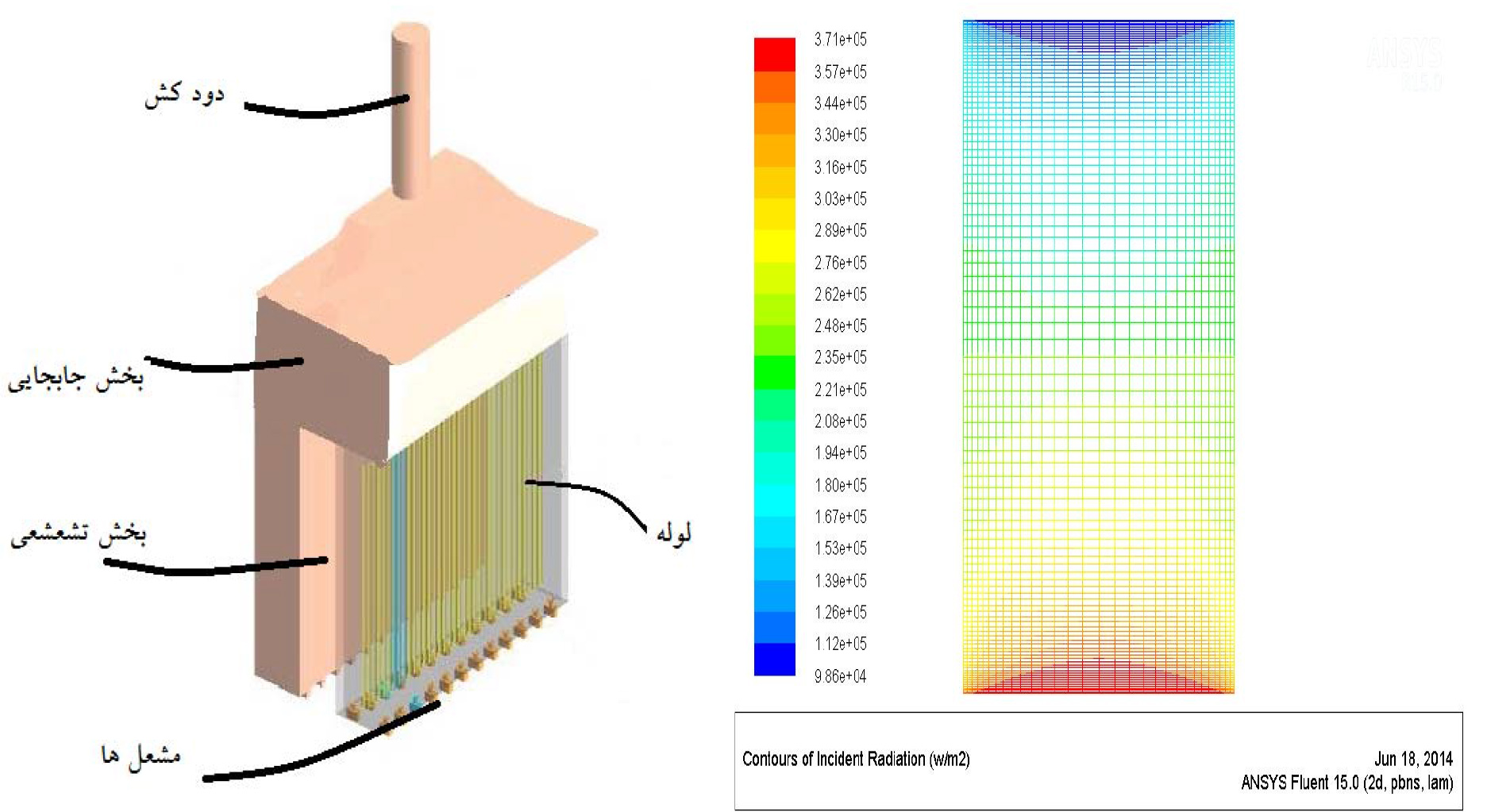

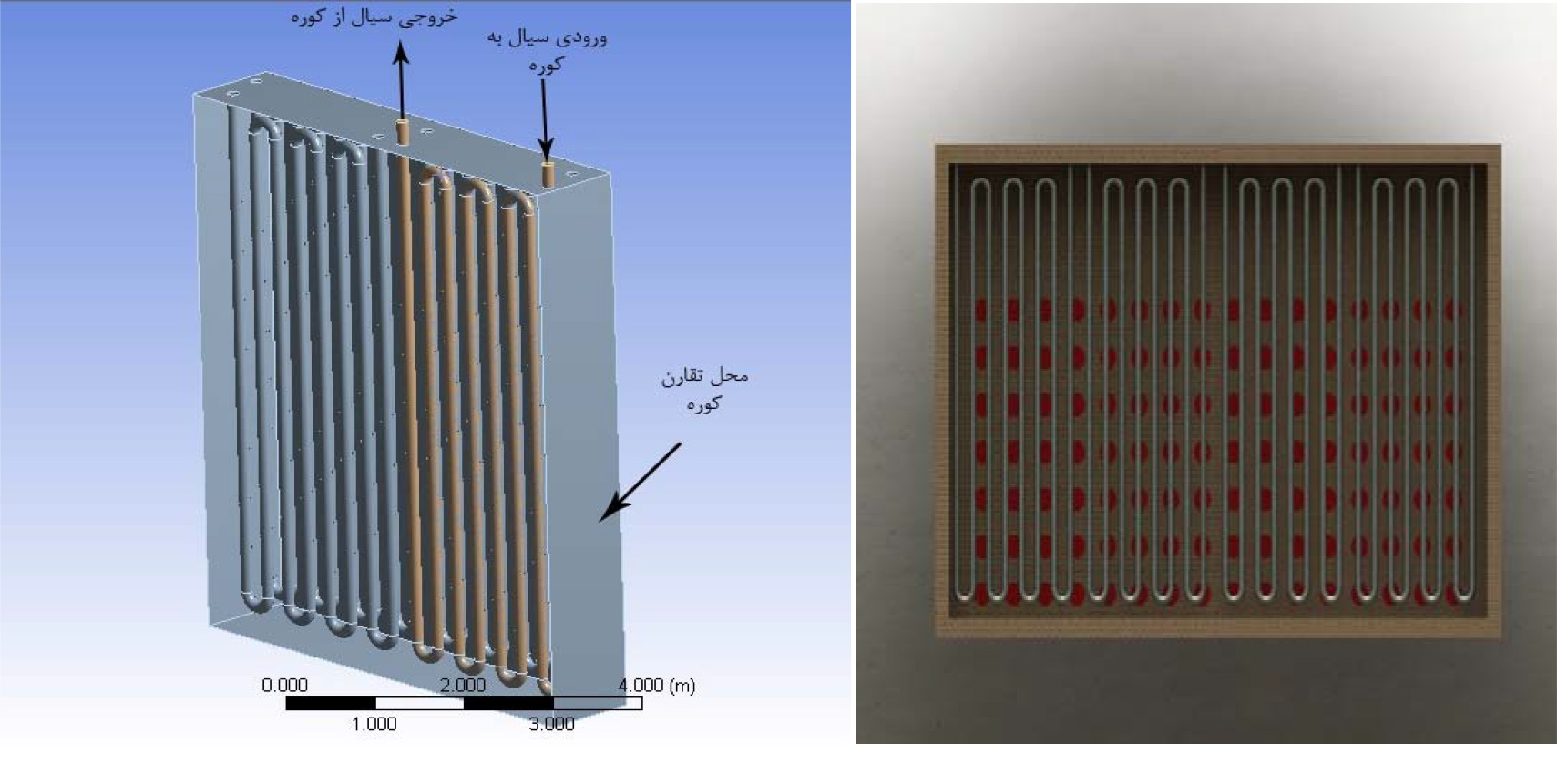

شکل 2: نمای کلی از کوره های سری 3000 (راست) و توزیع شار حرارتی در کوره (چپ)

نحوه مدل کردن کوره به این صورت است که مجموع شار حرارتی ناشی از مشعل ها همانگونه که در شرایط طراحی کوره مشخص است، به عنوان شار حرارتی تولید شده از کف در ارتفاعی نزدیک به کف، به کوره وارد می شود سپس دیواره کوره با توجه به ضرایب جذب و گسیلمندی، حرارات را جذب یا گسیل خواهد داد که نهایتا این توزیع دما در بالای کوره، کاهش شار حرارتی را در بر خواهد داشت. با مدلسازی و اعمال کلیه شرایط مرزی و داده های استخراج شده از اسناد و مدارک که در جدول1 تعدادی از نتایج ارائه شده است[1-4]. نتایج توزیع دمائی در کوره های مختلف ومیزان تلفات حرارتی حاصل می گردد.

جدول 1: مشخصات و اطلاعات کوره 3002

جدول 2: توزیع دمایی در کوره 3002(در ظرفیت 77% و در فاصله 4 متر از کف کوره)

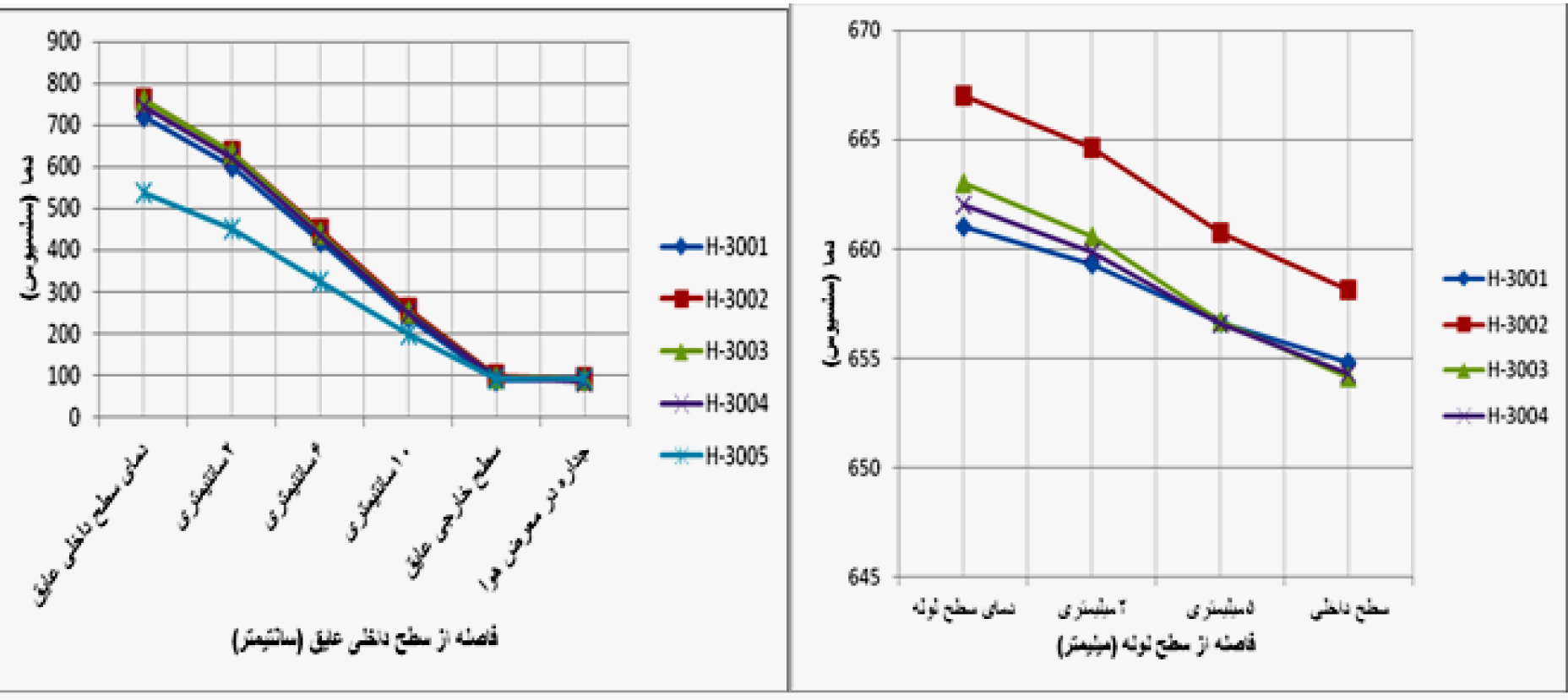

شکل 3: توزیع دما در کوره ها برای عایق و لوله کوره های مختلف

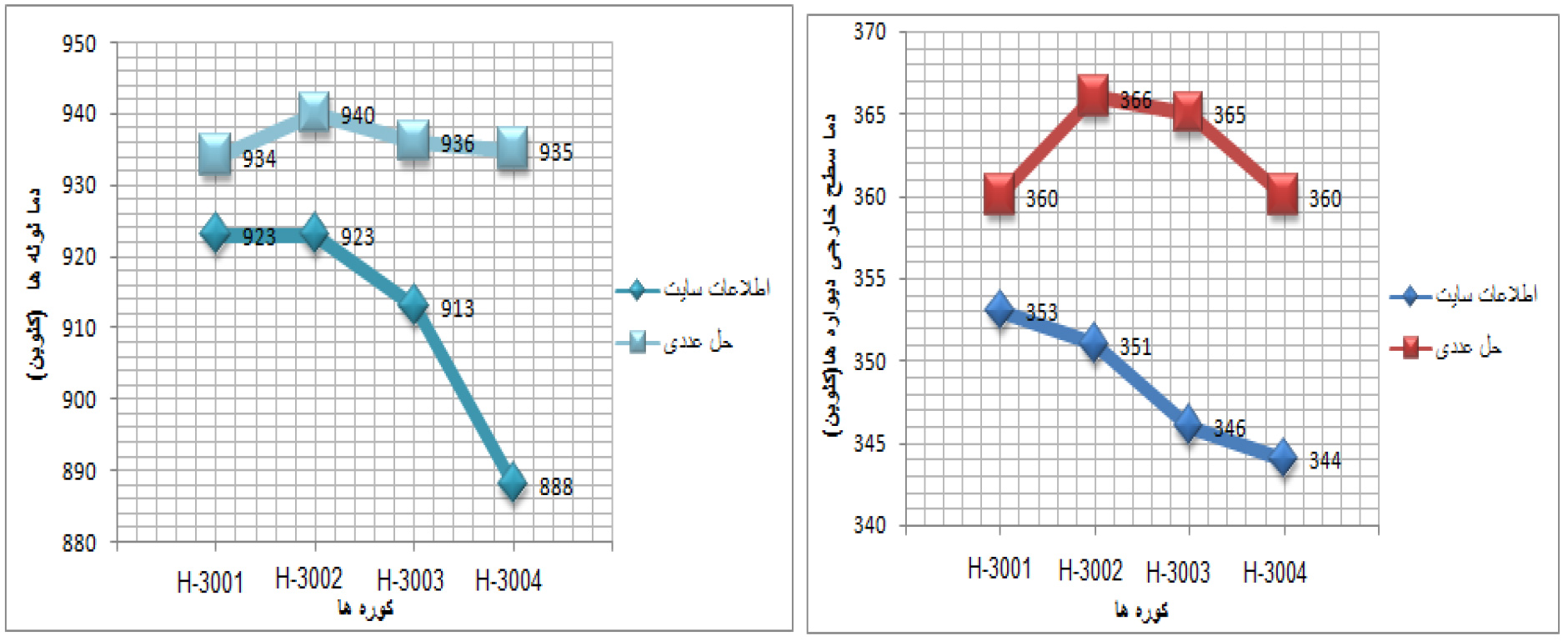

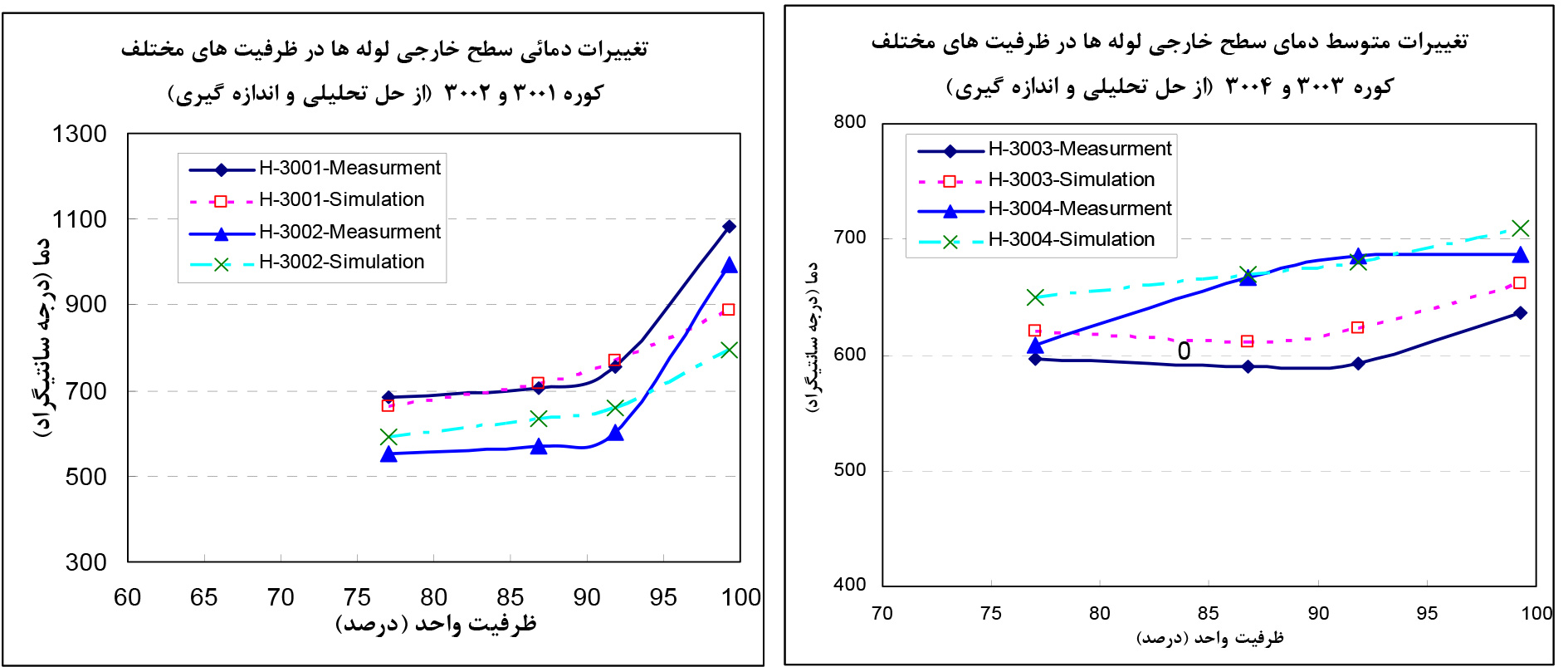

در جدول 2 نتایج توزیع دما از حل عددی و اندازه گیری با ترمومتر در عایق و همچنین در لوله برای بخش تشعشعی و جابجایی کوره 3002 نشان داده شده است. در شکل های 4 نیز نحوه تغییرات دما در ضخامت عایق و همچنین در دیواره لوله و در شکلهای 5 نحوه تغییرات دمایی در طول لوله های کوره های مختلف آورده شده است. نتایج نمودارهای 5 نشان می دهند که دمای ماکزیمم در ارتفاعهای 3 تا 4 متر بدست می آید که ترموکوپلها نیز در این مکانها نصب شده اند. داده های حاصل از شرایط سایت با خواندن اعداد ترموکوپل برای جداره عایق و دمای روی سطح لوله ها برای کوره های 3000 در شکل های 6 با هم مقایسه شده است[4-7] .

شکل 4: توزیع دما در طول لوله های کوره های مختلف

شکل 5: مقایسه دمای سطح خارجی دیواره کوره ها و لوله ها از داده های سایت و حل عددی

همانگونه که از شکل 5 مشخص است اختلاف دمای بالای حاصل از حل عددی و شرایط کارگاهی در کوره 3004 نسبت به سایر کوره های سری3000 نشان دهنده آن است که کوره 3004 در شرایط طراحی کار نمی کند و لذا بازدهی کوره طبق نتایج بدست آمده از سایت، پایین تر از شرایط طراحی می باشد. دلایل اختلاف دمایی حل عددی و اندازه گیری ها:

- مقاومت حرارتی در محل تماس عایق ها - رسوب روی سطح لوله ها و عایق ها - کارکرد نامناسب مشعل ها

به علت مشخص نبودن میزان دقیق شار حرارتی وارده به لوله ها در حالت کارگاهی نسبت به حالت طراحی، اختلافی بین این

دو بوجود آمده است، علت دیگر در بوجود آمدن این اختلاف دما، می تواند ناشی از تغییر ضریب جذب و گسیلمندی لوله ها و عایق ها، (متناسب با میزان حرارت دریافتی از مشعل ها) در نقاط متفاوت کوره باشد[7-9] .

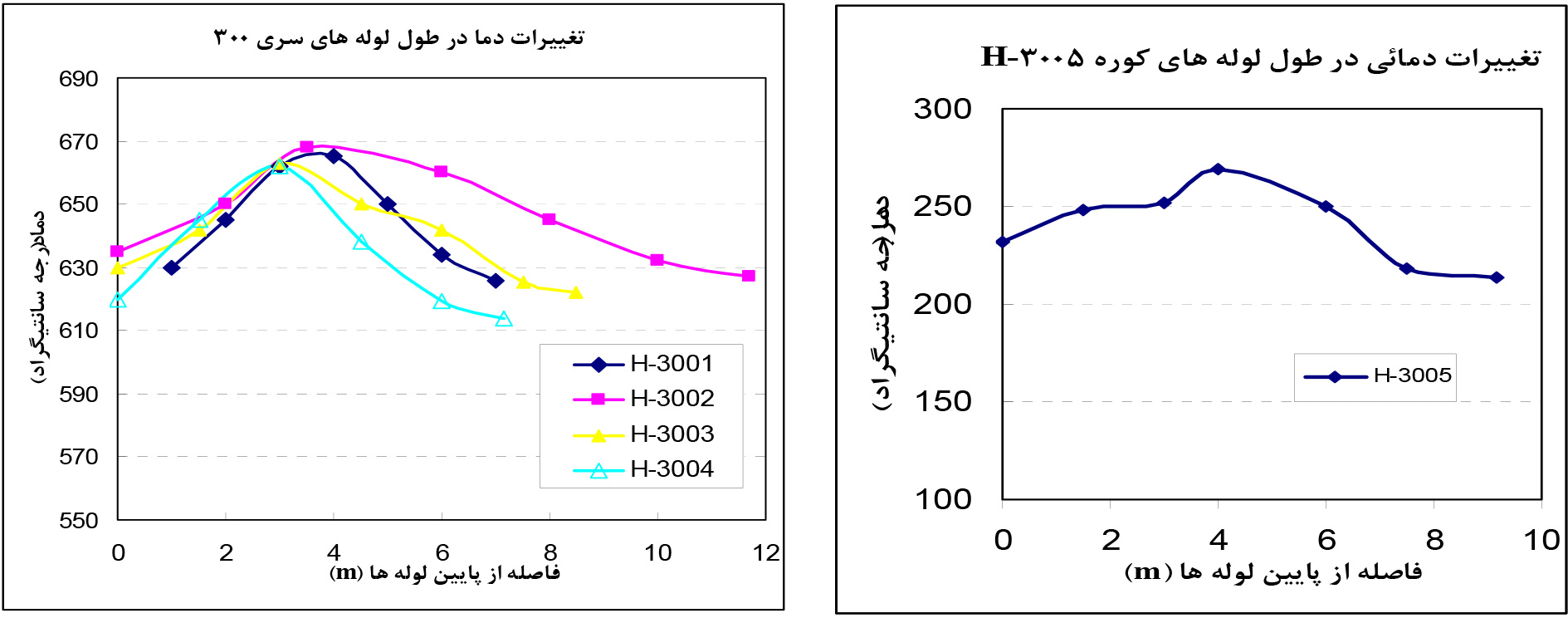

شکل 6: نتایج تاثیر ظرفیت کوره بر متوسط دمای سطح لوله ها

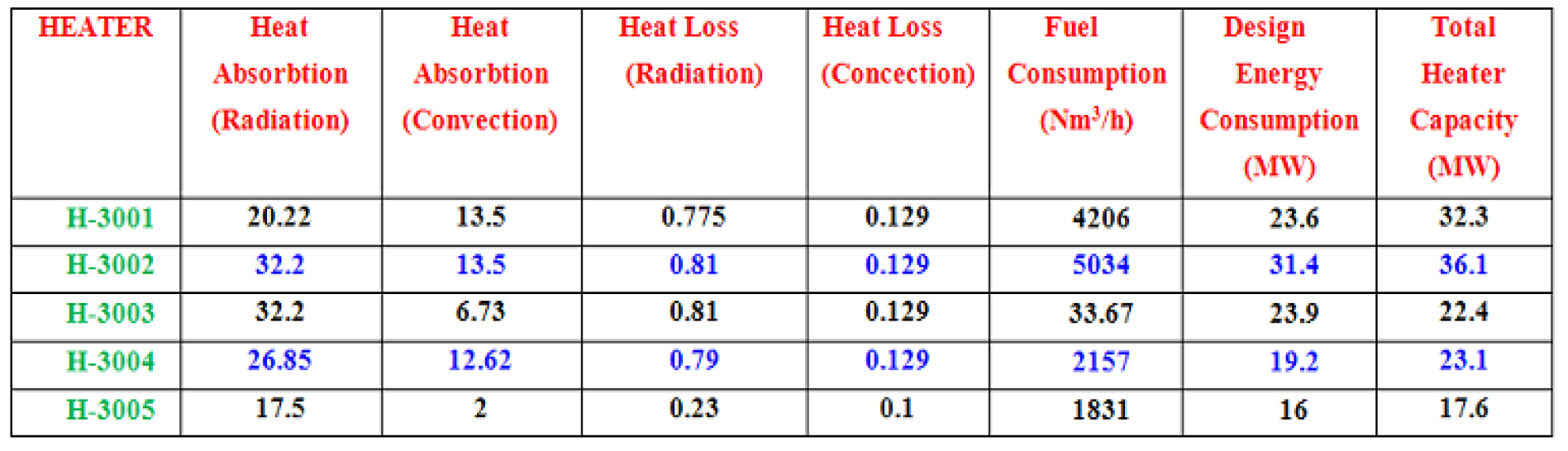

میزان تلفات حرارتی و انرژی جذب شده در کوره های مختلف

نمودارهای شکل6 نشان می دهد که با افزایش ظرفیت، دمای سطح لوله ها افزایش می یابد. نتایج اندازه گیری و حل تحلیلی نیز همخوانی نسبتا خوبی دارند ولی اختلاف نتایج و تفاوت رفتارها بیانگر کارکرد نامناسب مشعل ها بویژه در ظرفیتهای بالا می باشد. لذا درصورت اصلاح مشعل ها امکان افزایش ظرفیت تا نزدیک 100% نیز مهیا می گردد. در جدول 3 نیز نتایج کلی میزان انرژی و سوخت مصرفی و میزان تلفات حرارتی کوره های مختلف با هم مقایسه شده است.

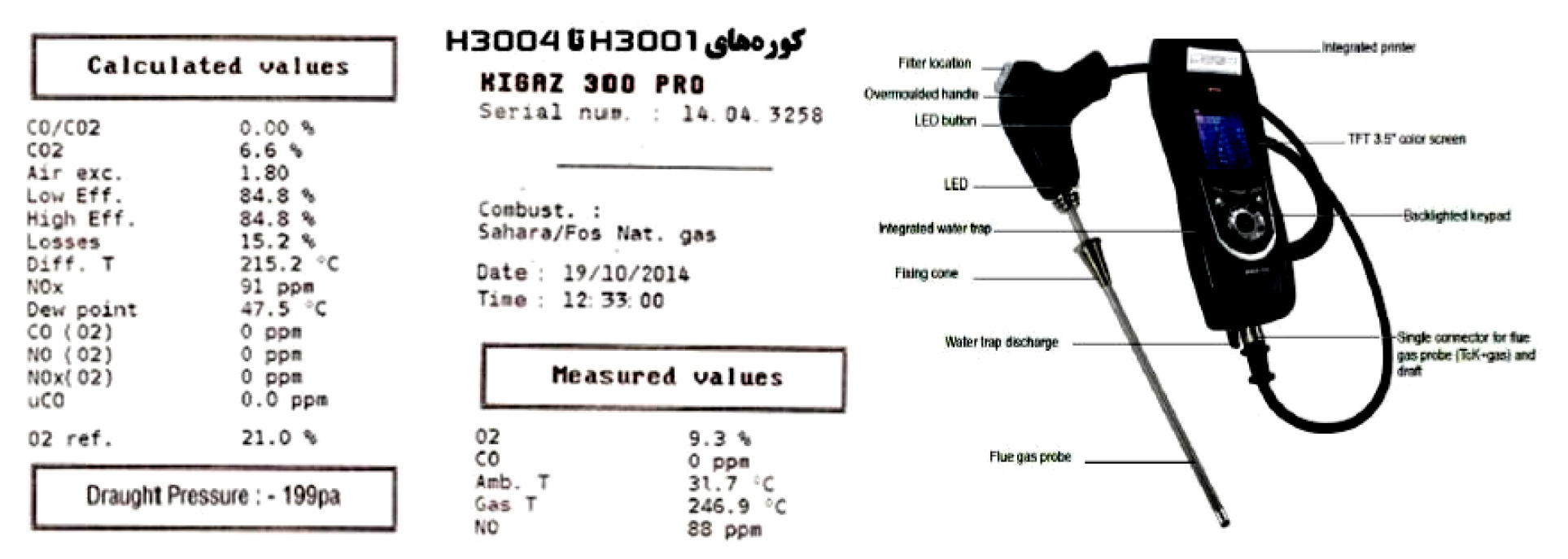

با توجه به نتایج حل عددی و نیز نتایج اندازه گیری مشخص گردید که کارکرد مشعل های این کوره ها مناسب نمی باشد لذا جهت نتیجه نهائی آنالیز گازهای خروجی نیز انجام گردید. که نتایج آن در شکل 7 آمده است.

بررسی میزان تاثیر هوای اضافی:

بهترین حالت احتراق استفاده از هوای استوکیومتری می باشد اما بدلیل عدم فرصت کافی برای اختلاط سوخت و هوا در مشعل نیاز به هوای اضافی می باشد و افزایش هوای اضافی باعث افزایش طول شعله و اتلاف حرارت و کم شدن دمای شعله و افزایش اختلاف فشار خواهد شد برطبق استاندارد کوره ها، میزان هوای اضافی برای سوخت گازی 10-30%، سوخت مایع 20-40%، سوخت های جامد وسنگین 50-60% پیشنهاد می شود[5-7] . همانگونه که در جداول نیز مشخص است دما و اتلاف حرارت در کوره ها با حل عددی با 20 درصد هوای اضافی در مقایسه با نتایج سایت با 70 درصد هوای اضافی و حتی بیشتر، میزان تاثیر اعمال هوای اضافی به مشعل را نشان داده است.

شکل 7: نمایی از دستگاه آنالایزر مورد استفاده و نتایج آنایز گازهای خروجی

جدول 4: مقایسه میزان مصرف انرژی و سوخت و همچنین تلفات حرارتی در حالت طراحی و حالت بهره برداری

از جدول 4 و مقایسه میزان مصرف انرژی و سوخت و همچنین تلفات حرارتی در حالت طراحی و حالت بهره برداری فعلی، مشخص می گردد که میزان مصرف سوخت در مشعل ها با وجود اینکه کوره ها با حداکثر ظرفیت در زمان بررسی کار نمی کردند ولی میزان مصرف از حداکثر قابلیت نهایی کارائی کوره ها نیز بیشتر است که این بیانگر کارکرد نامناسب مشعل ها و درصد بسیار زیاد هوای اضافی مصرفی و لذا اتلاف بسیار حرارت می باشد که در نتایج آنالیز گازهای خروجی نیز تایید کننده این مطلب می باشد.

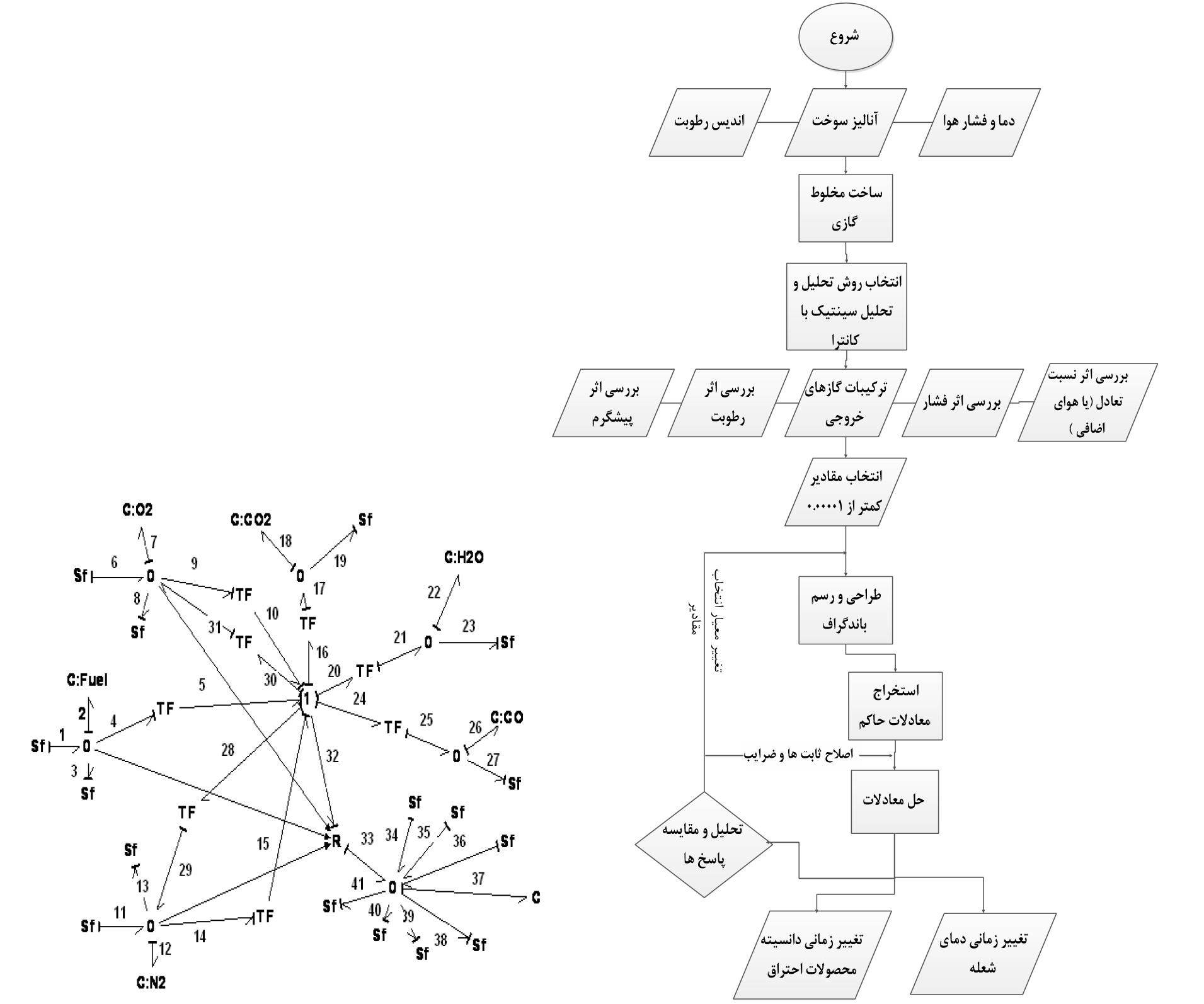

مدلسازی و بهینه سازی فرایند احتراق در شرایط مختلف به روش باندگراف

به منظور کاهش مصرف انرژی و کاهش آلاینده های حاصله توسط مشعلها اقدام به تهیه و ارائه یک مدل نرم افزاری و عملی جهت بهینه سازی احتراق در مشعل ها و کوره های صنعتی بر اساس ترکیبات متغیر سوخت و شرایط محیطی به روش باندگراف گردیده است[2-6] . بهینه نمودن مصرف سوخت مشعلهای صنعتی با در نظر گرفتن متغیر های ذیل صورت گرفت:

1- ترکیبات سوخت مصرفی 2- خواص ترمودینامیکی سوخت مانند دما , و فشار سوخت ورودی

3- دبی سوخت مصرفی 4- دبی هوا(یا درصد هوا/سوخت) 5- رطوبت هوا

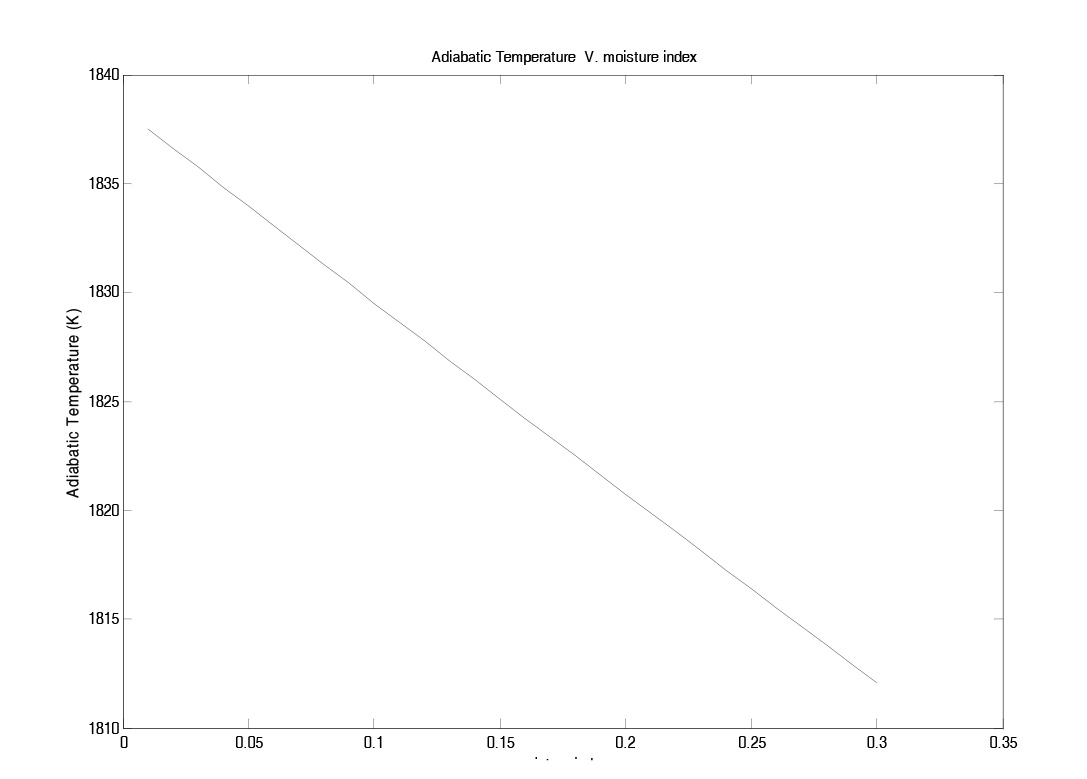

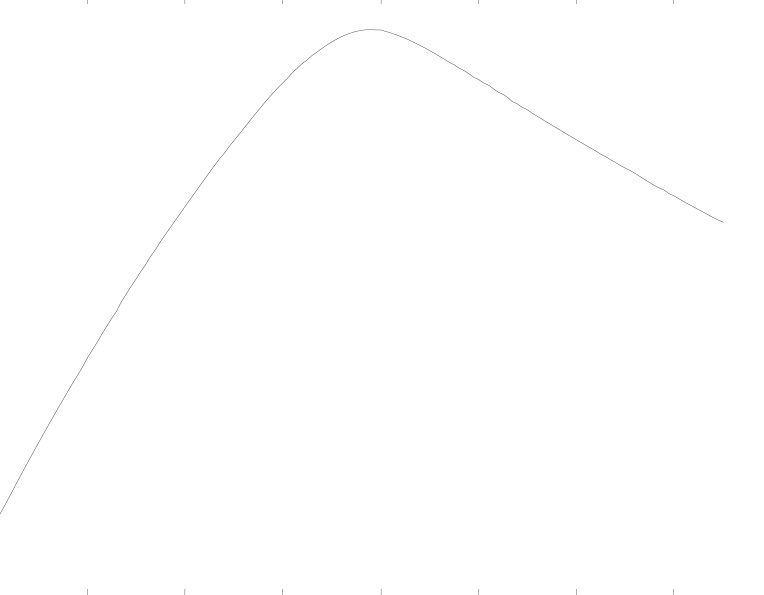

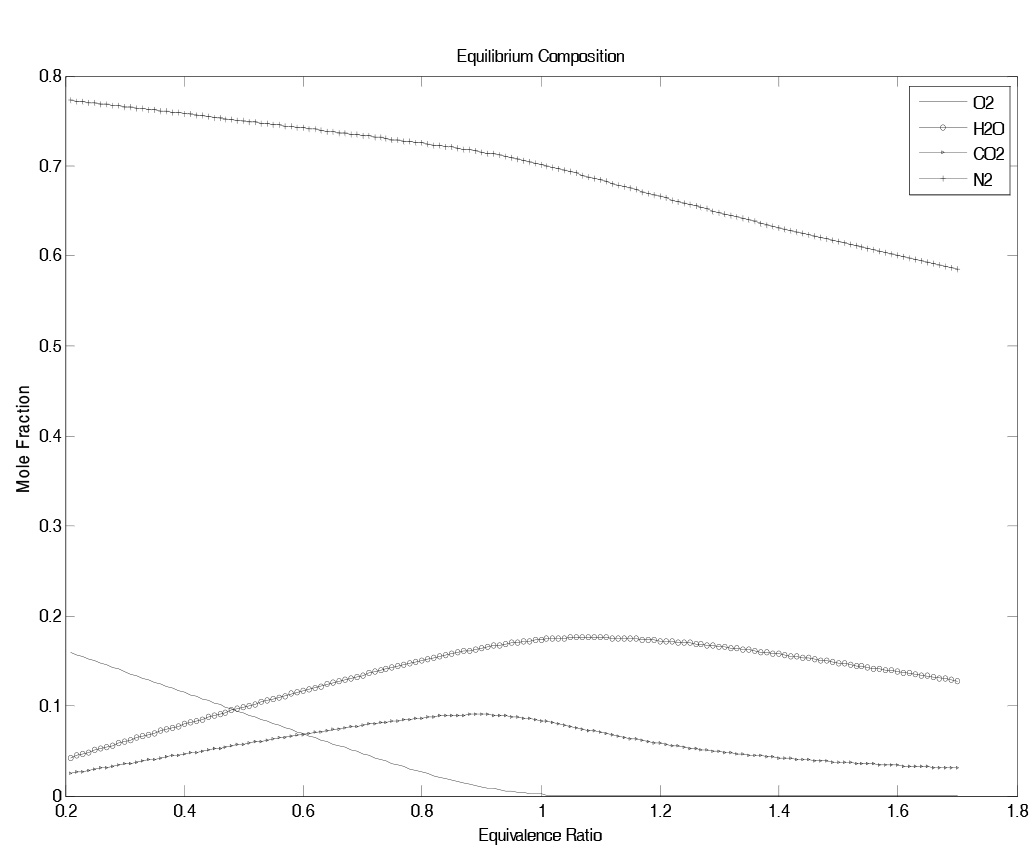

با استفاده از نتایج حاصل از این مدل نرم افزاری که نمائی از آن و فلوچارت حل در شکلهای 8 نشان داده شده است درصد بهینه هوای اضافی در شرایط محیطی مختلف نظیر دما، فشار و رطوبت هوا مشخص و تاثیر آن بر آلاینده ها تعیین گردید. در شکلهای 8 و 9 تعدادی از نتایج که شامل تاثیر نسبت تعادل بر درصد مولی محصصولات احتراق، تاثیر دمای آدیاباتیک شعله با تغییر نسبت تعادل در احتراق و رطوبت هوای ورودی می باشد نشان داده شده است. نتایج بیانگر این نکته است که با افزایش رطوبت، دمای شعله کاهش می یابد.

شکل 8: فلوچارت حل مدلسازی و بهینه سازی احتراق به روش باندگراف و تاثیر رطوبت هوای ورودی بر دمای آدیاباتیک شعله

شکل 9: تاثیر نسبت تعادل بر درصد مولی محصصولات احتراق و تغییرات دمای آدیاباتیک شعله با تغییر نسبت تعادل در احتراق

با توجه به نتایج حاصله اقدام به بهینه نمودن و تنظیم مناسب کارکرد مشعلها جهت کاهش مصرف انرژی و کاهش آلاینده ها گردید.

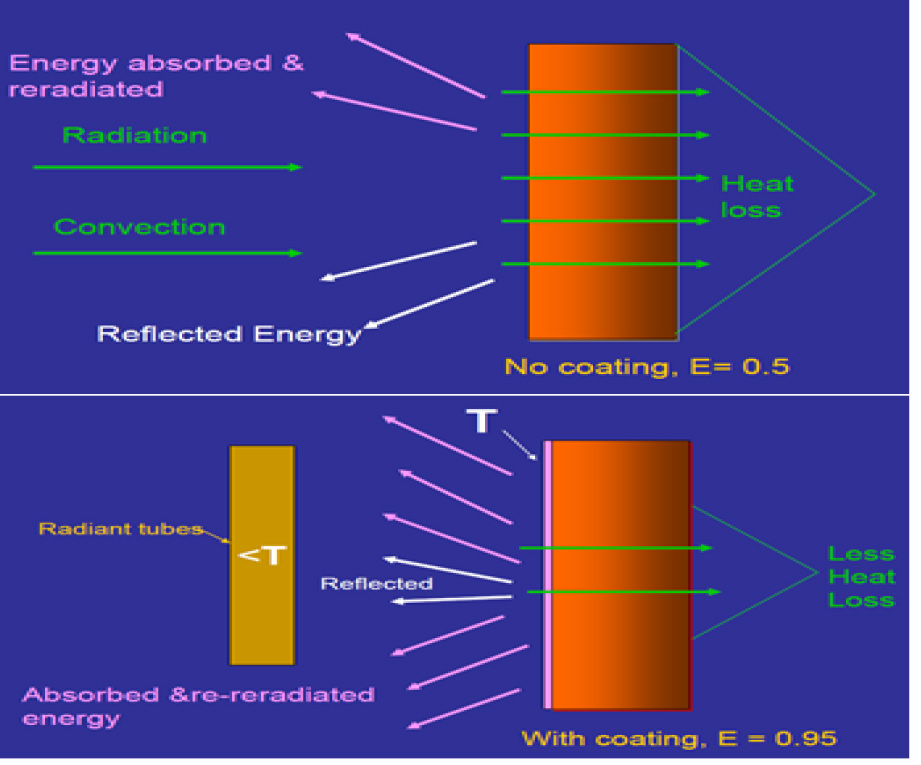

استفاده از پوشش سرامیکی روی لوله های کوره جهت بهینه سازی مصرف انرژی:

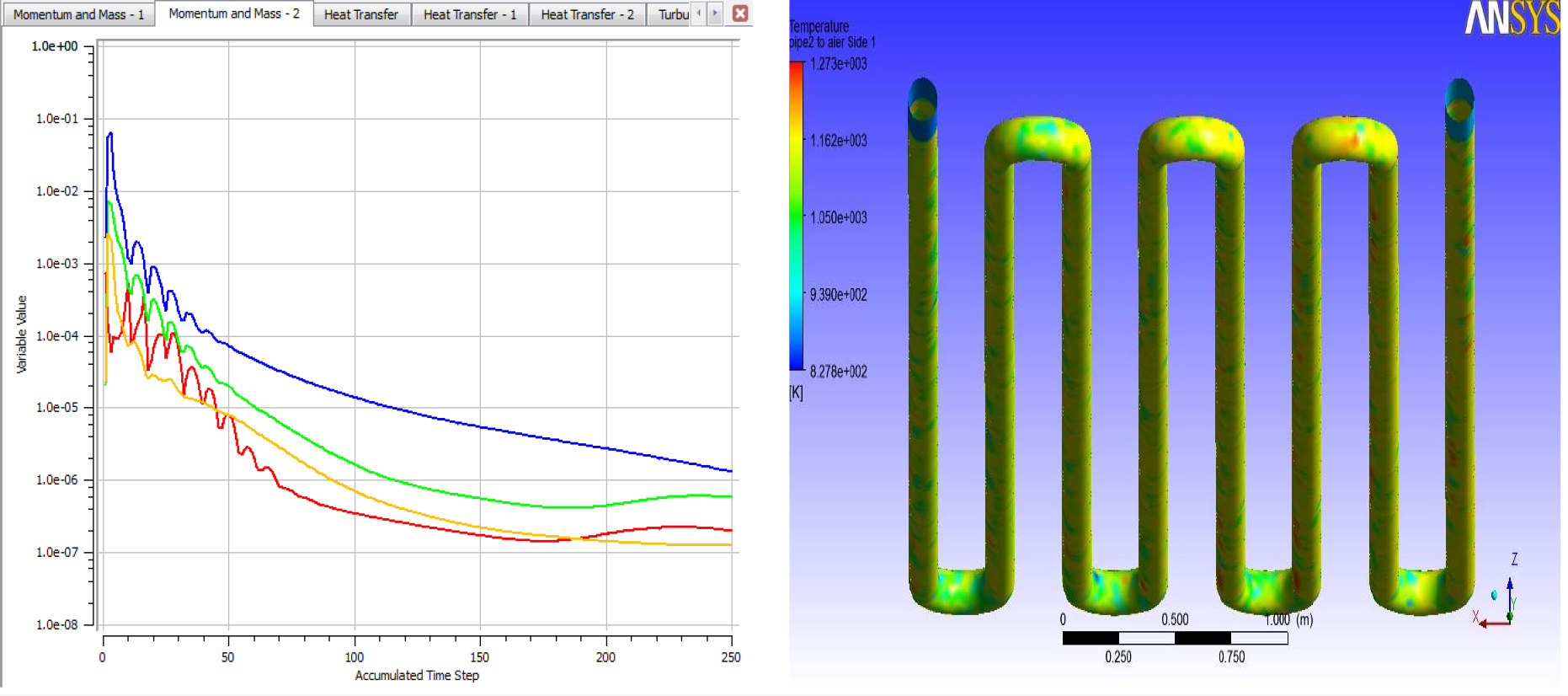

نحوه عملکرد این پوشش ها که در اصل باعث افزایش ضریب جذب تشعشعی در لوله ها شده و لذا حرارت بیشتری از گازهای داغ توسط لوله ها دریافت می شود و همچنین تاثیر آن بر کارکرد لوله ها در شکل 10 نشان داده شده است.

شکل 10: نحوه عملکرد اعمال پوشش سرامیکی روی لوله ها و تاثییرات آن

مزایای استفاده از پوششهای سرامیکی روی لوله ها: جدول 5: نرم افزارهای مورد استفاده جهت مدلسازی و تحلیل

1- کاهش مصرف سوخت بین 10-6 % ، از طرفی مصرف سوخت کمتر یعنی آلایندگی کمتر.

2- افزایش عمر لوله ها.

3- افزایش انتقال حرارت تشعشعی نسبت به بار کل و افزایش راندمان حرارتی کوره

4- بهبود مقاومت در برابر خوردگی و کاهش نفوذپذیری.

5- بهبود مقاومت در برابر شوک حرارتی.

6- امکان افزایش ظرفیت کوره ها

شکل 11: نمائی از مدلسازی نرم افزاری بخشی از کوره 3001 جهت بررسی تاثیر پوشش لوله ها

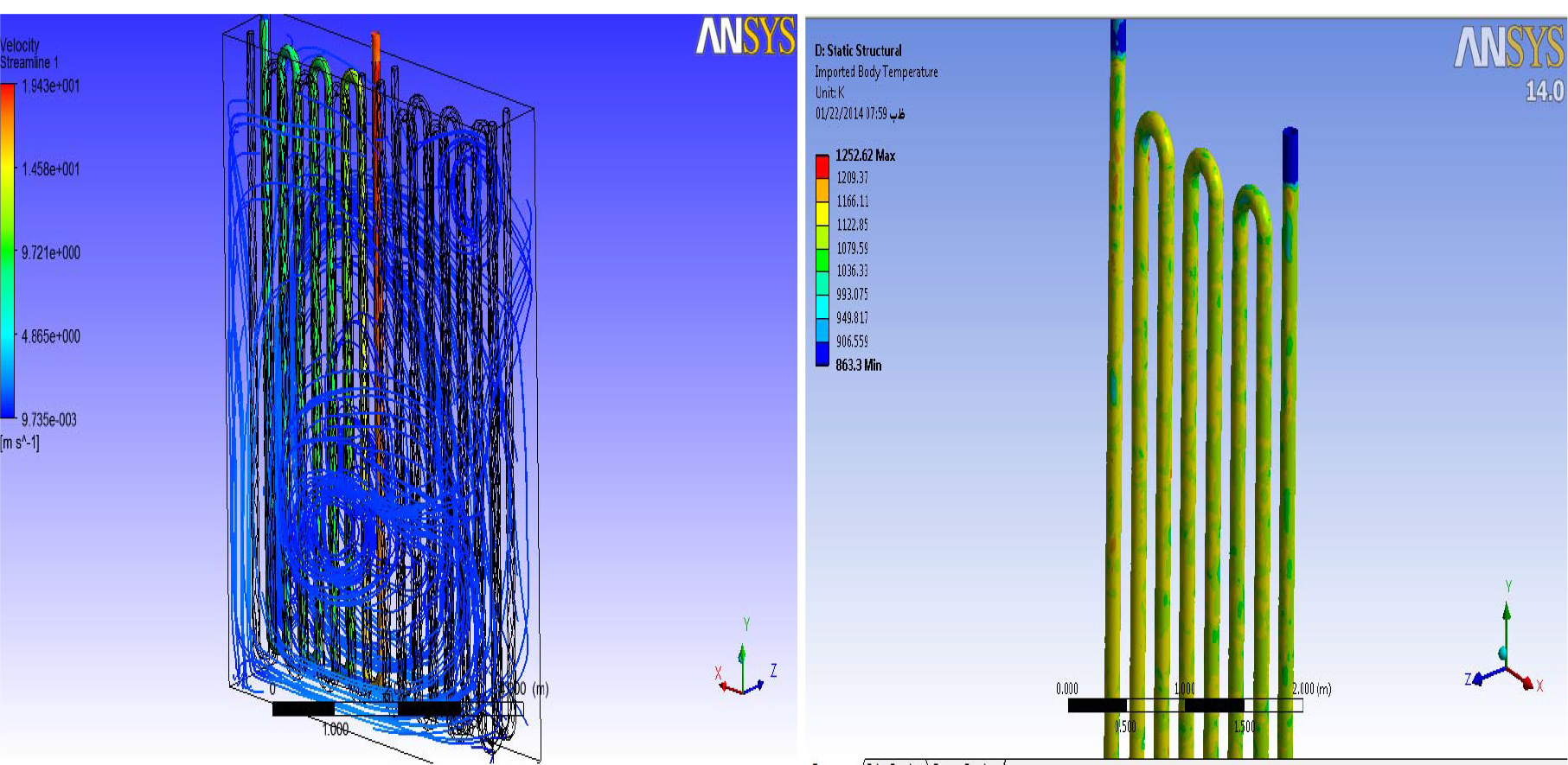

شکل12: نمائی از نتایج تحلیل عددی لوله های کوره با پوشش، توزیع دمایی، بردارهای جریان سیال و نمودارهای همگرائی

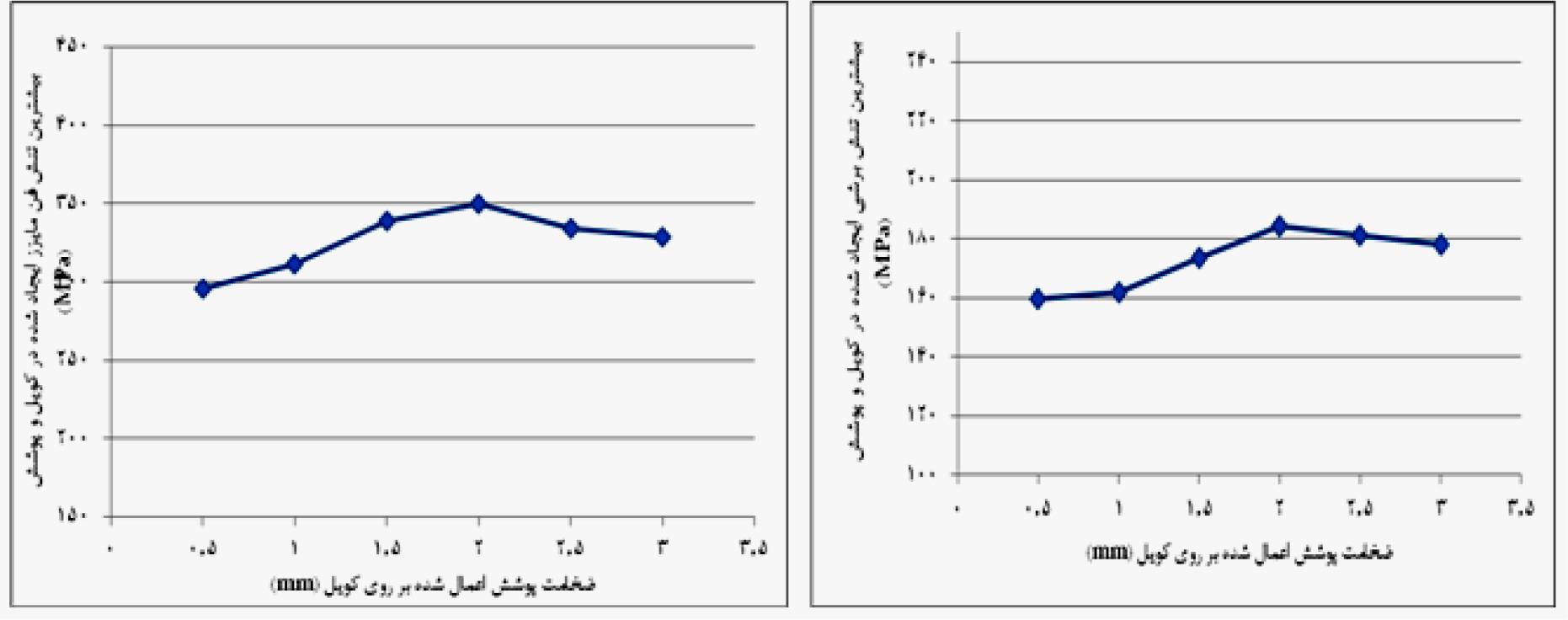

شکل 13: نتایج تاثیر ضخامت پوشش لوله ها بر تنشهای حاصله

نمائی از نتایج تحلیل عددی لوله های کوره با پوشش، توزیع دمایی، بردارهای جریان سیال و نمودارهای همگرائی حل در شکل12 و همچنین تاثیر ضخامت پوشش لوله ها بر تنشهای حاصله در شکل 13نشان داده شده است. نتایج حاصله بیان می کند که با اعمال پوشش بر روی دیواره کوره می توان بازده کوره را تقریباً 6 درصد بالا برد اما این امر منجر به افزایش تنش های برشی و فن مایزز بر روی بدنه کویل می شود. ولی به دلیل ضخامت کم پوشش, میزان افزایش تنش مشکلی ایجاد نمی کند. با اعمال پوشش, به دلیل افزایش ضریب جذب, دمای سطح لوله ها افزایش می یابد که با کاهش میزان مصرف سوخت, به همان دمای قبلی خواهد رسید. از سویی دیگر به دلیل توزیع یکنواخت تر دما و کاهش احتمال پدیده Hot Spot و تغییر شکل و خزش لوله ها, عمر آنها افزایش می یابد.

نتیجه گیری و ارائه راهکارهای پیشنهادی:

با توجه به اینکه وضعیت عایق کاری تمام کوره های ریفورمینگ مناسب بوده و مشکلی از نظر عایق مشاهده نگردید فقط ایجاد رسوب روی سطح لوله ها باعث افزایش دمای سطوح و کاهش راندمان انتقال حرارت و کارائی کوره ها شده است ولی تنها مشکل اساسی تمام کوره ها کارکرد بسیار نامناسب مشعل ها، خارج از حالت طراحی، درصد بالای هوای اضافی و معیوب شدن آنها می باشد ضمنا قبل ذکر است که افزایش ظرفیت کوره ها به بالای 90% به طور کامل کارکرد مشعل ها را از حالات طراحی و بهینه خارج نموده که نتایج نیز این مطلب را تایید نموده که دمای بسیار بالایی در سطوح لوله ها مشاهده می گردد لذا جهت رفع این مشکل موارد ذیل پیشنهاد می گردد:

1- بررسی دقیق مشعل های هر کوره, تعمیر و اصلاح مشعلهای معیوب (کارکرد مشعل ها بویژه در ظرفیتهای بالا بسیار نامناسب بوده و ضمن اتلاف مقدار زیادی انرژی به دلیل مصرف سوخت زیاد باعث افزایش بسیار زیاد دمای سطح لوله ها شده که ادامه این روند ضمن کاهش شدید عمر لوله ها باعث تخریب زود هنگام آنها و اعمال خسارات بسیار خواهد شد.)

2- بهینه سازی احتراق در مشعل ها در شرایط مختلف و رسیدن به درصد هوای اضافی طراحی

3- تمیزکاری سطح کویل ها و حذف رسوبات سطحی جهت بهبود انتقال حرارت

تشکر و قدردانی

این تحقیق با حمایت شرکت پتروشیمی نوری (برزویه) و شرکت پژوهش و فناوری پتروشیمی انجام شده است لذا از زحمات مدیریت و کلیه کارشناسان و مسئولین محترم واحد تحقیق و توسعه, واحد بازرسی فنی, خدمات فنی و تعمیرات, فرایند و همچنین همکاران تیم انرژی و مکانیک گروه پژوهشهای فنی شرکت پژوهش و فناوری پتروشیمی تشکر و قدردانی می شود.

مهدی حمزه ای1, حسین پارسا 2, عبدالمجید خاکسار3

1شرکت ملی صنایع پتروشیمی، شرکت پژوهش و فناوری پتروشیمی mahdi.hamzei@gmail.com

2 شرکت پتروشیمی نوری (برزویه) s.majid.khaksar@gmail.com

3 شرکت پتروشیمی نوری (برزویه) h_parsa@bpciran.com

مراجع

[1] Incropera, Frank P, Dewett, David P (2002). Fundamentals of Heat and Mass Transfer, 4th .

[2] Fernandes & Francis, “Combined conductive and radiative heat transfer in an absorbing, emitting and scattering cylindrical medium”, J. of heat transfer , vol.104,November 1982

[3] T.F. Smith, Z.F. Shen and A.M. Alturki, ”Radiative and convective in cylindrical enclosure for a real gas”, J. of heat transfer, vol.107, May 1985

[4] Chang, S.L., “ Computation of Radiation Heat Transfer in Diesel Combustion” ,SAE, No: ٨٣١٣٣٢,١٩٨٣.

[5] Collins, M.W.,Stasiek, J., “The Application of Transformational Zone Method to The Calculation of Radiation Heat Transfer”, INT-J-Heat-Fluid-Flow, Vol. ١٣, No. ٤, pp. ٣٨٠-٣٨٩, ١٩٩٢.

[6] Blunsdon, C.A, Malalasekera, W.M.G, Dent, J.C, “Application of the Discrete Transfer Model of Radiation in a CFD Simulation of Diesel E ngine Combustion and Heat Transfer”, SAE, No:٩٢٢٣٠٥, ١٩٩٢.

[7] Tsai, J.R., Özisik, M.N., “Trannsient, Conbined Conduction and Radiation in an Absorbing, Emitting and Isotropically Scattering Solid Cylinder, J-Applied Phisics”, Vol. ٦٤, No. ٨, pp.٣٨٢٠-٣٨٢٤, ١٩٨٨.

[8] Hottel, H.C, Sarofim, A,F, “Radiation Transfer”, McGraw-Hill, ١٩٦٧.

[9] Siegel, R, Howell, J.R., “Thermal Radiation Heat Transfer”, ١٩٩٢.